���Ƃ̗���

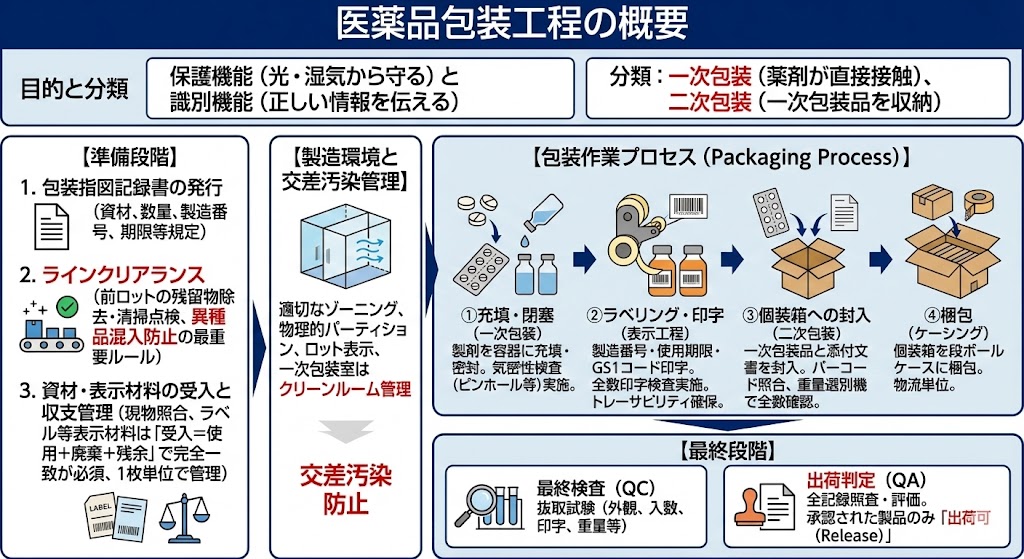

�@���i�̕�́A�P�ɐ��i���ނ����łȂ��A���⎼�C���琻�i�����u�ی�@�\�v�ƁA������������Ì���ɓ`����u���ʋ@�\�v��S���d�v�ȍH���ł���B��ʓI�ɁA��܂����ڐڐG�����u�ꎟ��v�ƁA�ꎟ��i���������Ɏ��[�����u��v�ɑ�ʂ����B

�@��H���́A���F���ꂽ�u��w�}�L�^���v�̔��s����J�n�����B

�@�����ɂ́A�g�p�������ށA���Y���ʁA�����ԍ��i���b�gNo.�j�A�g�p�����A���e�Ȃǂ��ڍׂɋK�肳��Ă���B

�@��ƊJ�n�O�ɂ́A�K���u���C���N���A�����X�iLine Clearance�j�v�����{����B

�@����́A�O���b�g�Ŏg�p�������i�A���ށA�����ނ��������C����Ɉ�؎c���Ă��Ȃ����Ƃ�_�����A���|��Ԃ�ۏ����Ƃł���B���i�����ɂ������َ�i�����i�~�b�N�X�A�b�v�j�h�~�̏d�v���[���Ƃ��Ĉʒu�Â����Ă���B

�@�q�ɂ���o�ɂ��ꂽ���ށi���x���A�����A�Y�t�����A�e��Ȃǁj���A�w�}���̎w��ƈ�v���Ă��邩�A�����ƌ����ɏƍ�����B

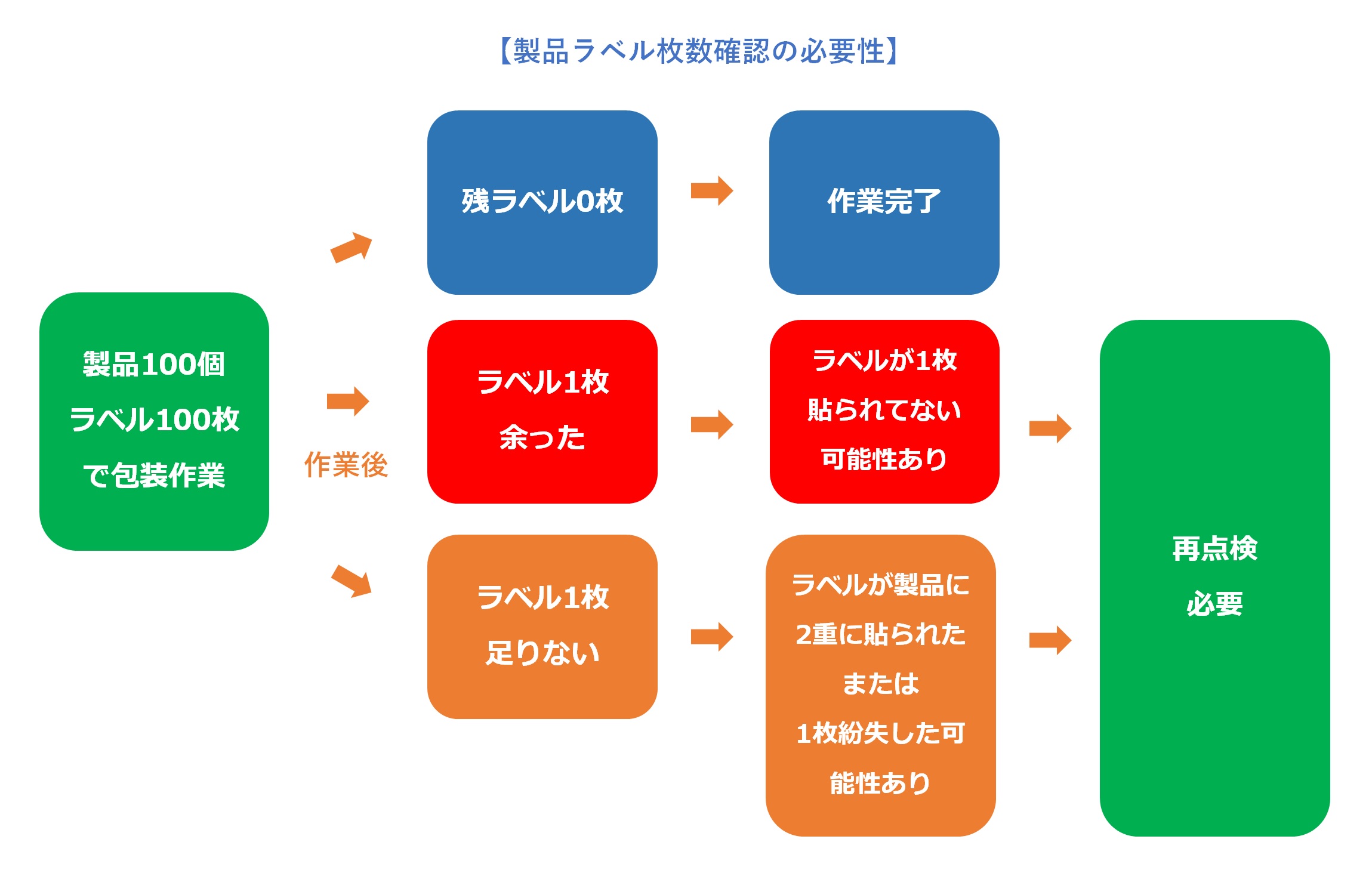

�@���ɁA���x����Y�t�����Ƃ������u�\���ޗ��v�̊Ǘ��͋ɂ߂Č��i�ɍs����B

�@�u������� �� �g�p���� �{ �p���i�����E�T���v���j���� �{ �c�]���ʁv

�@���̎��x�v�Z�iReconciliation�j�����S�Ɉ�v���Ȃ���A���Y���b�g�̕�H�����������邱�Ƃ͂ł��Ȃ��B

�@�y�\���ޗ��̊Ǘ����d�v�ł��闝�R�z

�@���x�����u1���]��v�Ƃ������ۂ́A�\�t�����ׂ����i�ɓ\���Ă��Ȃ��i���\���i���o�́j���X�N����������B���Ɂu1������Ȃ��v���ۂ́A��d�\�t��C���O�ւ̕����E���o���X�N���Ӗ�����B��������d��ȕi�����́i������j�ɒ������邽�߁A1���P�ʂł̌����ȊǗ����v�������B

�@���Ǝ��́A��Ɠ��e�ɉ����ēK�Ȋ��Ǘ��]�[���ɋ敪�����B

�@�אڂ��郉�C���Ԃł̐��i��������������i�N���X�R���^�~�l�[�V�����j��h�~���邽�߁A�����I�ȃp�[�e�B�V�����ɂ�镪����A���m�ȃ��b�g�\�����s����B�܂��A�ꎟ����i�[�U���j�Ȃǖ�܂��O�C�ɘI�o����G���A�́A�����Ɠ����̐���x�i�N���[�����[���j�ŊǗ������B

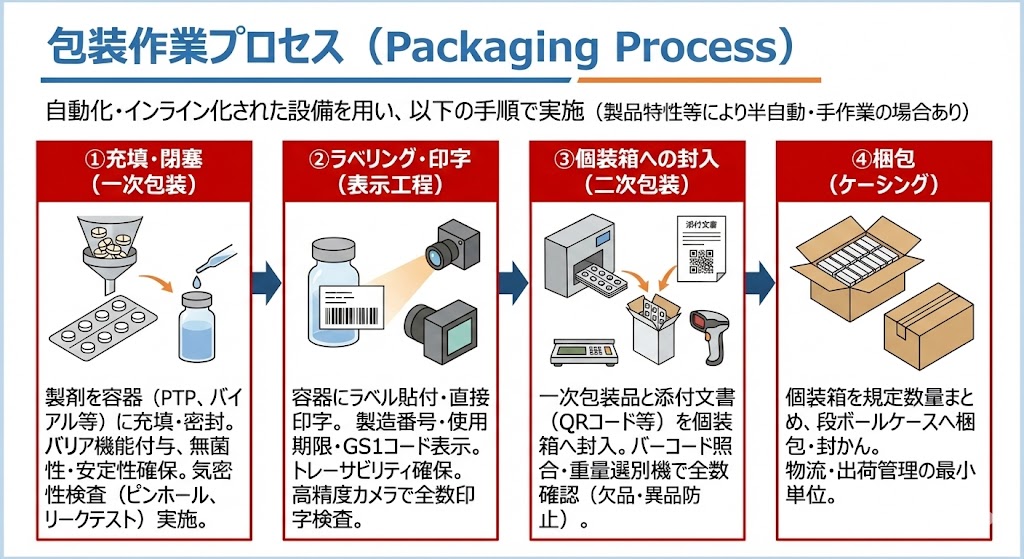

�@���ۂ̕��Ƃ́A����������уC�����C�������ꂽ�ݔ���p���āA�ȉ��̎菇�Ŏ��{�����B�������A���i��������K�͂ɉ����Ĉꕔ�H���͔������܂��͎��Ƃōs����ꍇ������B

�@�@�[�U�E�ǁi�ꎟ��j

�@���܁i���܁A�J�v�Z���܁A�t�ܓ��j���ꎟ��e��iPTP�V�[�g�A�o�C�A���A�A���v�����j�ɏ[�U���A��������H���ł���B�{�H���́A���i�̕i���A�L��������ш��S�����ێ����邽�߂̃o���A�@�\��t�^����d�v�H���ł���A���ې�����萫�̊m�ۂ����߂���B�K�v�ɉ����āA�s���z�[��������[�N�e�X�g�Ȃǂ̋C�����m�F���������{�����B

�@�A���x�����O�E�i�\���H���j

�@�ꎟ��e��ɑ��A���x���\�t�܂��͒��ڈ��s���H���ł���B�����ԍ��i���b�g�ԍ��j����юg�p�����̕\���́A���i�̃g���[�T�r���e�B�m�ۂ̊ϓ_����K�{�ł���B�ߔN�ł́AGS1�R�[�h���̃o�[�R�[�h�Ɠ����ɁA�����x�J������p�����S�������i���������A������A��F���̌��o�j���W���I�Ɏ��{����Ă���B

�@�B�����ւ̕����i��j

�@�ꎟ��i�������֕�������H���ł���A�K�v�ɉ����ēY�t�����܂��͓d�q�����ꂽ�Y�t�����ւ̃A�N�Z�X��i�iQR�R�[�h�\�����j���܂��͕\������B�Y�t���̌��i�A�ٕi������h�~���邽�߁A�o�[�R�[�h�ƍ���d�ʑI�ʋ@�i�E�F�C�g�`�F�b�J�[�j�ɂ��S�����ʊm�F���s����B�{�H���͎����������ꍇ���������A���ʐ��Y�i����ꐻ�܂ł͎��ƂŎ��{����邱�Ƃ�����B

�@�C����i�P�[�V���O�j

�@�������K�萔�ʂ��Ƃɂ܂Ƃ߁A�i�{�[���P�[�X�֍��������H���ł���B���̍���P�ʂ��A��������яo�Ǘ��ɂ�����ŏ��P�ʂƂȂ�B

�@��������������i�́A�i���Ǘ�����iQC�j�ɂ��ŏI�����i���掎���j�ɋ������B

�@�O�ρA���e���̓����A�̊��S���A�d�ʂȂǂ��K�i�ɓK�����Ă��邩���m�F����B

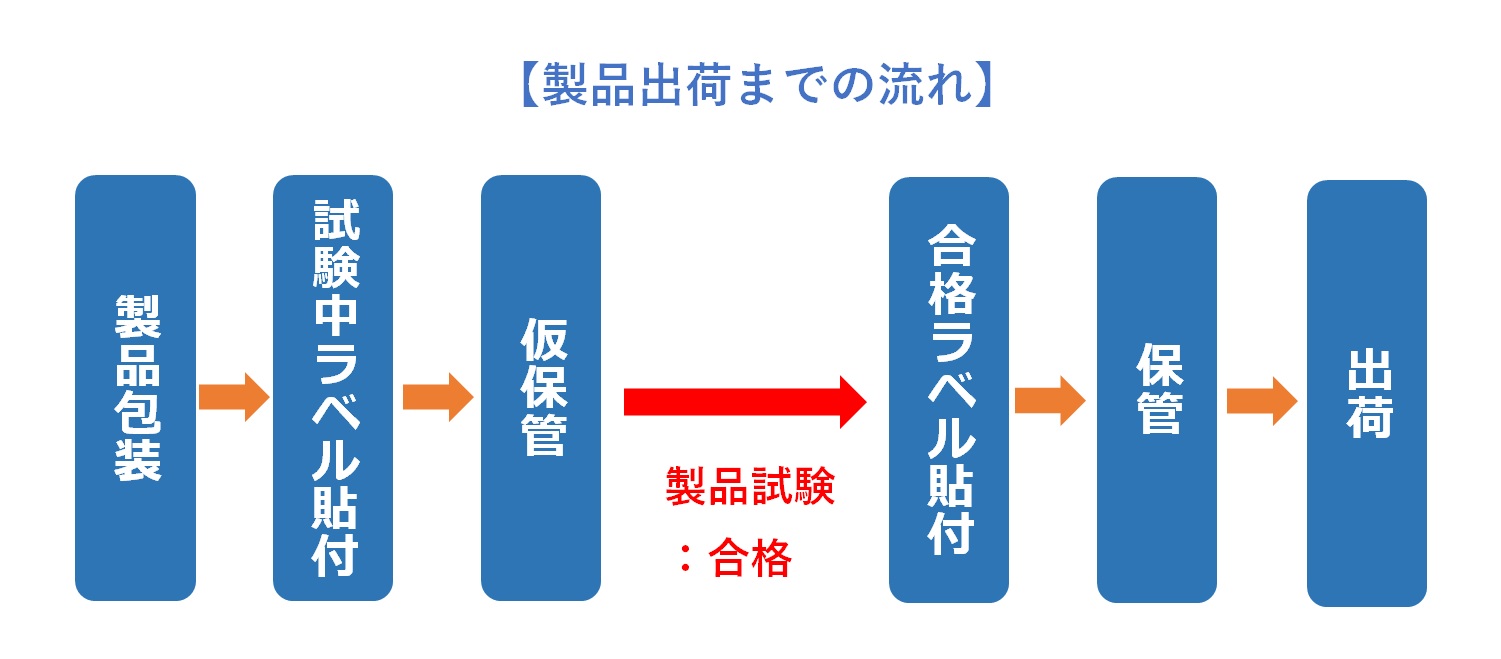

�@�ŏI�I�ɁA���ׂĂ̐����L�^������ю����L�^��i���ۏؕ���iQA�j���ƍ��E�]�����A���F���ꂽ���i�݂̂��u�o�iRelease�j�v�ƂȂ�A�s��ւ̏o�ׂ��������B

��H���Ɋւ����ȗp����

| �ꎟ� (Primary Packaging) |

���i�i���܁j�ɒ��ڐڐG�����BPTP�V�[�g�A�o�C�A���A�A���v���A�_��e��Ȃǂ��Y������B��܂Ƒ��ݍ�p���N�������A�i����ێ��ł���ގ��I�肪�s���ł���B |

|---|---|

| � (Secondary Packaging) |

�ꎟ����ꂽ���i��ی삵�A�\���@�\���������邽�߂̕�B�����A�Y�t�����A���x�������Y������B |

| ���C���N���A�����X (Line Clearance) |

�����J�n�O��i���ւ����ɁA�O�H���̐��i�E���ށE�����ނ���؎c�����Ă��Ȃ����Ƃ��m�F�E���������ƁBGMP�ɂ������{���ŏd�v����̈�B |

| ���x�v�Z�i�ƍ��j (Reconciliation) |

�����Ɏg�p�������ށi���Ƀ��x�����̕\�����ށj��i�ɂ��āA�����ʂƎY�o�ʂ̐��������m�F����v�Z�B���e����鍷�ق��������ꍇ�A���������������܂ŏo�ה�����s�����Ƃ͂ł��Ȃ��B |

| GS1�R�[�h (Global Standard 1) |

���ەW���̃o�[�R�[�h�B���ܕ�P�ʂ�̔���P�ʂ��Ƃɕt�^����A���i�R�[�h�A�g�p�����A�����ԍ��Ȃǂ̏�i�[�����B��Éߌ�̖h�~�◬�ʃg���[�T�r���e�B�̊m�ۂɊ��p�����B |