錠剤の製造装置

本稿では、医薬品製造プロセスの具体例として、株式会社パウレック製の粉粒体処理装置を紹介する。

高品質な医薬品製造には、各製造工程に最適化された装置の選定が必要である。

原料や造粒物の微細化、凝集を解きほぐす解砕、粒度を揃える整粒を行う工程である。また、液中での固形物の粉砕・分散や、油相と水相の乳化も本工程に含まれる。

【JETMILL粉砕機(ジェット粉砕)】

一般的に5μmから20μm程度の微粒子が得られる。粉砕された粒子の形状は、角が取れて丸みを帯びるのが特徴である。

造粒の前工程として、原料の精密混合、顆粒への添加剤混合、あるいは溶媒を用いた練合を行う工程である。

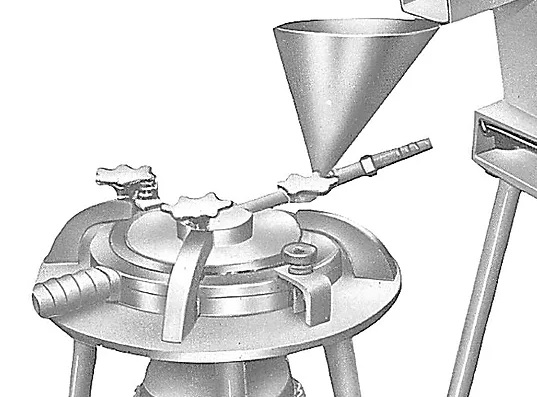

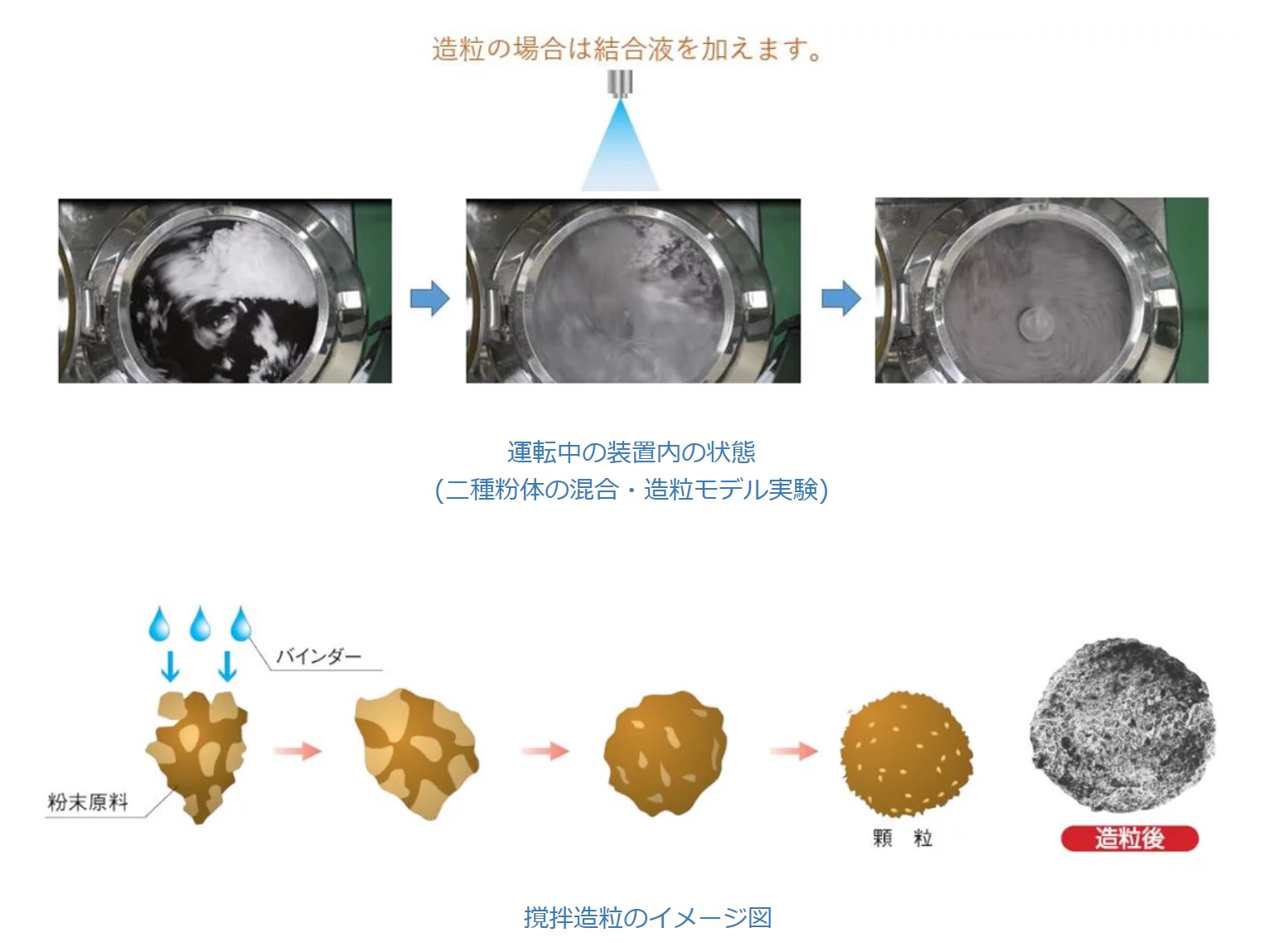

【撹拌混合造粒装置】

ベッセル(容器)内に原料粉体を投入し、メインブレード(撹拌羽根)による撹拌と、高速回転するクロススクリュー(解砕羽根)による解砕を同時に行う。これにより粉体原料内部に強力なせん断作用が生じ、分散が促進され、瞬時に精密混合が完了する。

上部より結合剤(バインダー液)を添加することで、混合原料中に結合剤がせん断・分散される。これにより液架橋力が生じ、粉体同士の結合および造粒が開始される。

微粉末状の原料を、ハンドリングしやすく成形性の高い「顆粒(粒)」に加工する工程である。

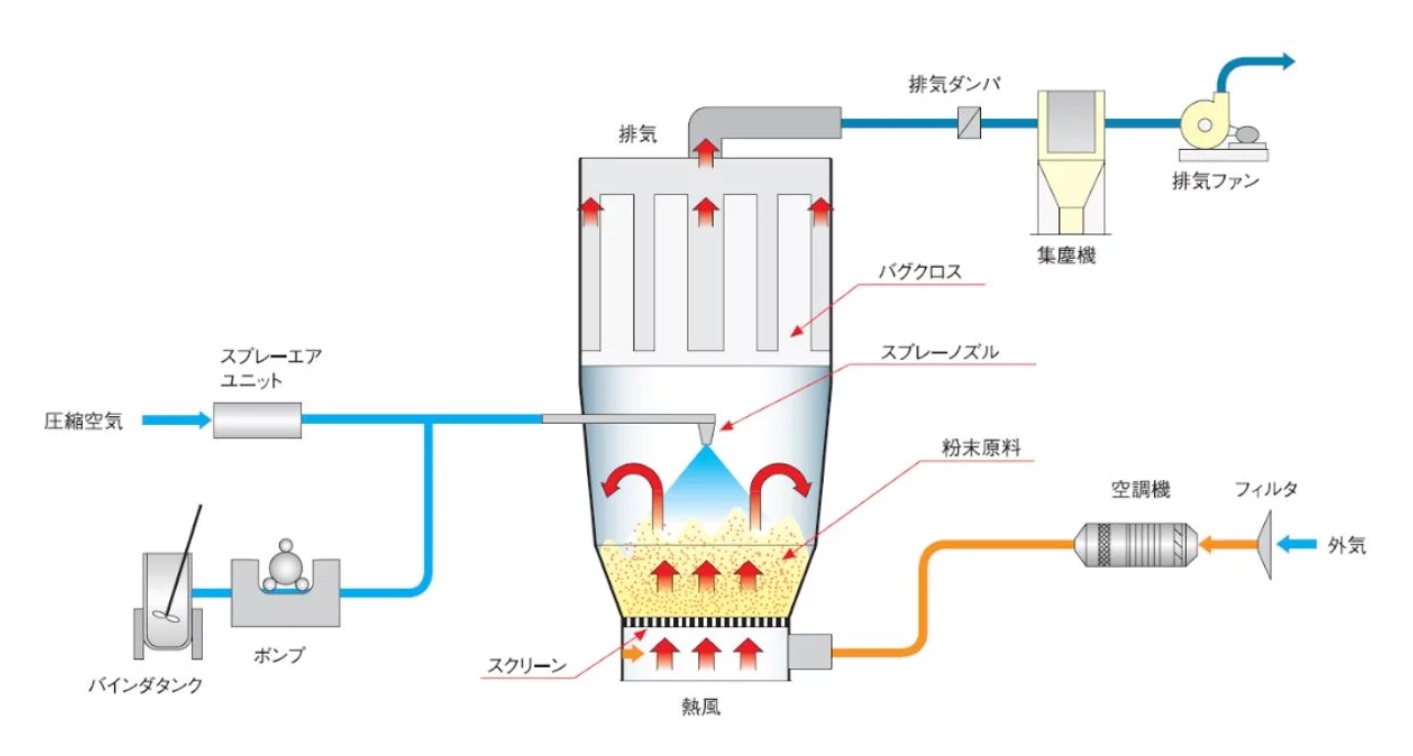

【流動層造粒乾燥機】

主に排気ファンを駆動源とし、温湿度調整された空気を流動層内へ鉛直上向きに送風する。この気流によって粉体が舞い上がり、流動層が形成される。

造粒操作においては、スプレーノズルから結合液を粉体へ噴霧し、凝集・結合および乾燥作用によって粒子を形成する。

原料および薬物粒子に対し、コーティングやレイヤリング(積層)を行う工程である。主な目的として、苦味のマスキングや薬物放出制御などが挙げられる。

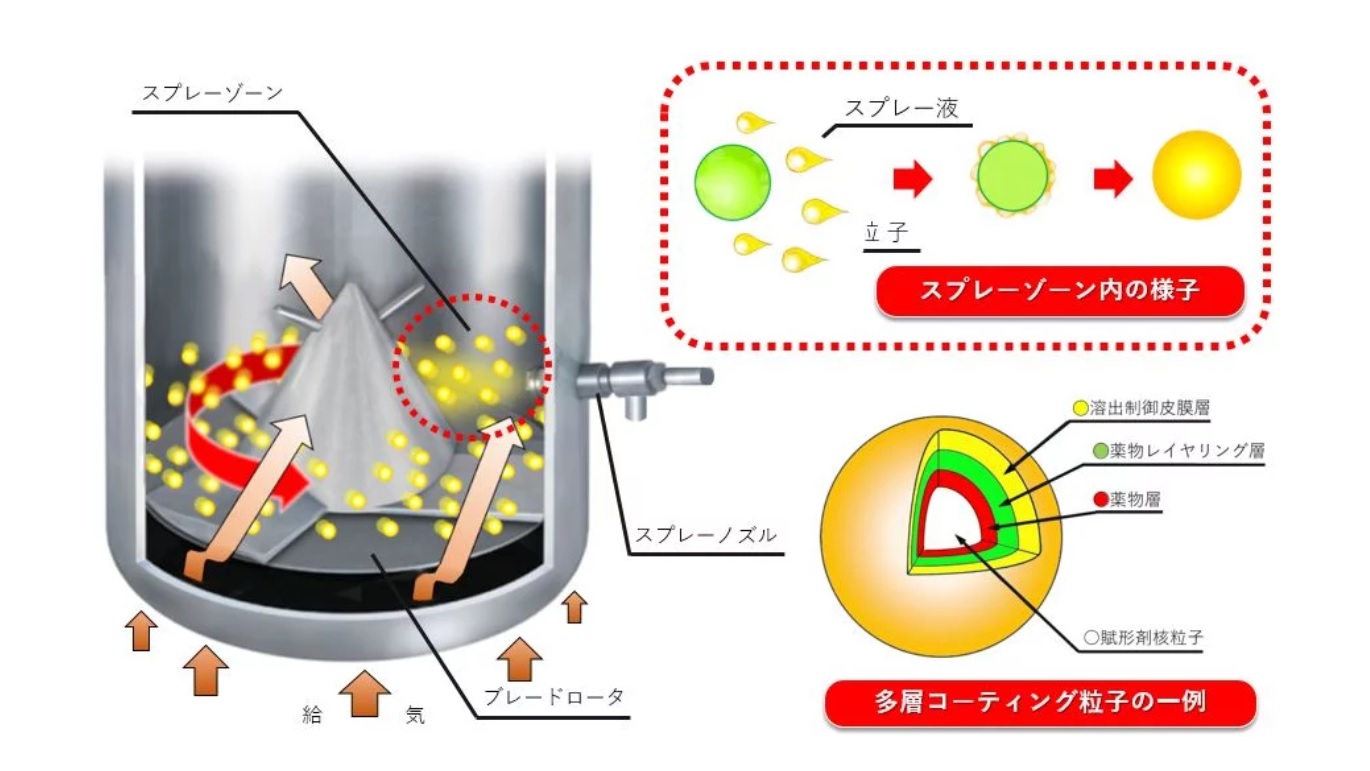

【転動流動造粒コーティング装置】

流動層装置の原理をベースとしつつ、底部にブレードロータを搭載することで、強制的に流動を促進させる機構を持つ。

気流と粉体は旋回流となり、遠心力によって底部壁面に粒子が集中する。そこに接線方向からスプレー噴霧(タンジェンシャルスプレー)を行うことで、高効率かつ高品質なコーティングが可能となる。

打錠用粉末や顆粒を臼(うす)内で圧縮成型し、一定形状の錠剤を製造する工程である。

【FETTE打錠機】

均一に混合された顆粒を打錠機へ供給し、高速回転する「臼(ダイ)」と「杵(パンチ)」を用いて連続的に圧縮成型する。

打錠された素錠の表面に皮膜を形成する工程である。フィルムコーティングやシュガーコーティング(糖衣)などが代表的である。

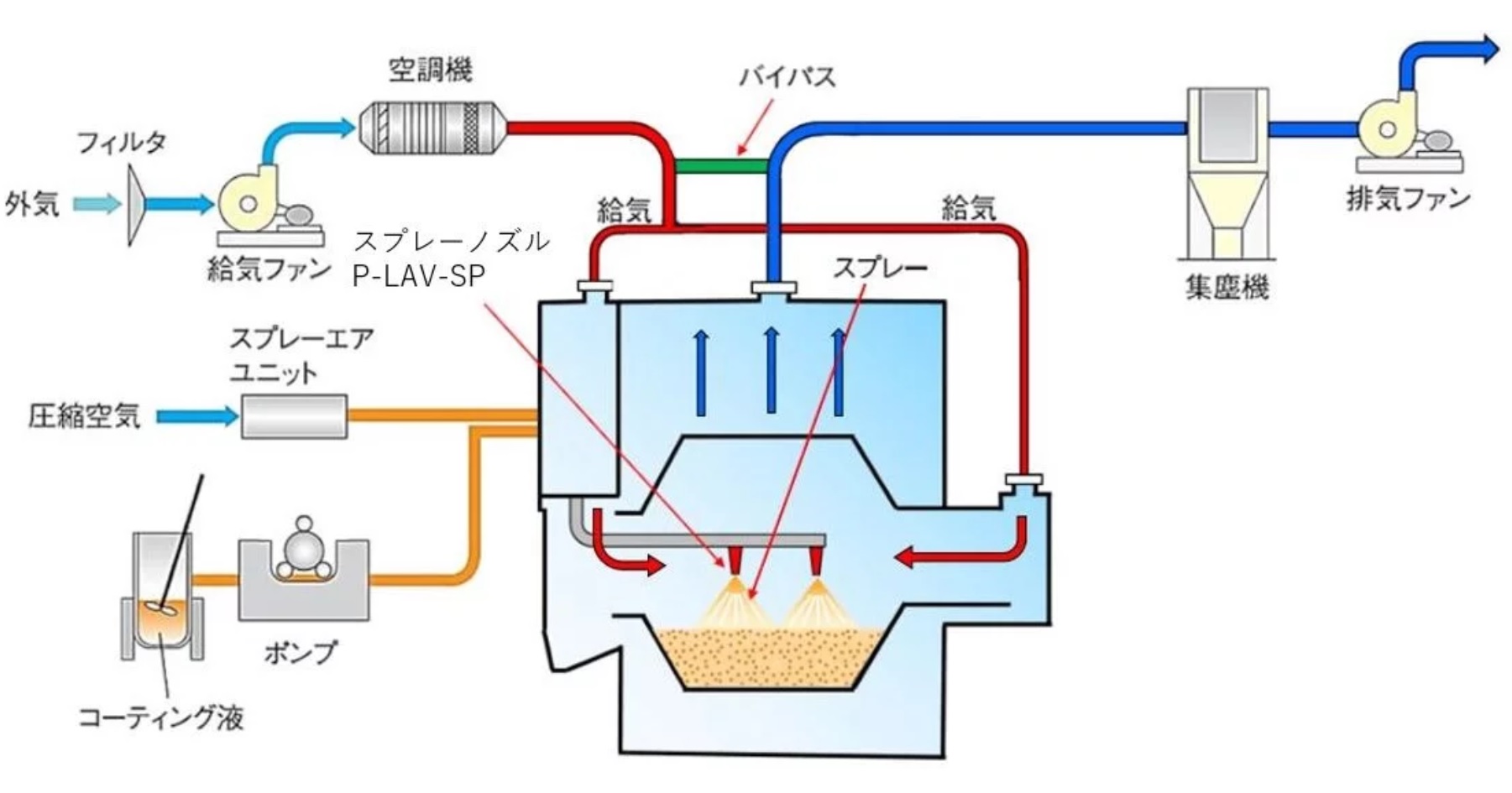

【錠剤コーティング機】

ダブル給気システムの採用により、錠剤層に対して均一かつ大風量の通気が可能である。また、新型スプレーノズル(P-LAV-SP)により、ミスト濃度の均一な噴霧を実現している。

識別性を高めるため、錠剤表面に製品名、識別コード、社名などを印刷する工程である。

【錠剤印刷機】

異物検査および外観検査機能の搭載が可能である(必要に応じ、オプションでラインカメラの選択も可能)。