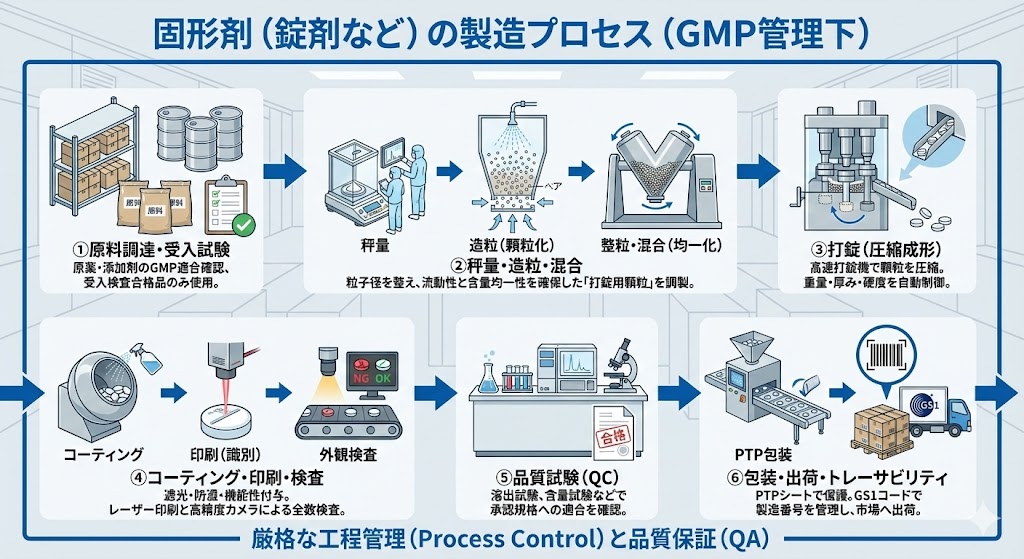

固形剤製造の流れ

固形剤(錠剤・カプセル剤など)は、最も一般的で利便性の高い剤形である。その製造プロセスは、「秤量・造粒・打錠・コーティング・包装」といった一連の単位操作から成り、各段階で厳密な工程管理(Process Control)が行われる。

製造指図書に基づき、合格判定を受けた原薬(API)および添加剤(賦形剤、結合剤、崩壊剤、滑沢剤など)を倉庫から出庫する。これらは全てGMP基準に適合した高品質な原料である。

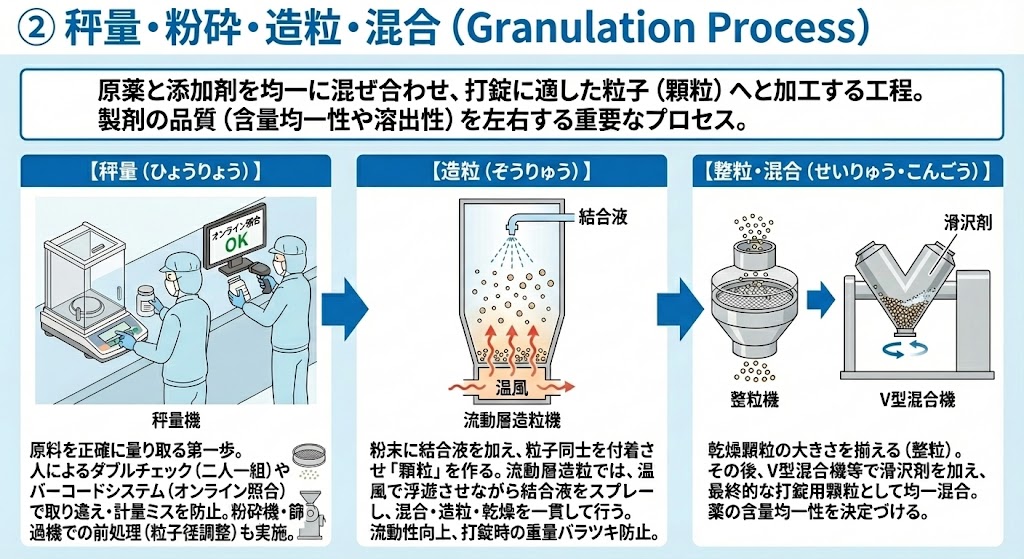

原薬と添加剤を均一に分散させ、打錠や充填に適した流動性と成形性を持つ「顆粒」へと加工する工程。

粉体特性(粒度、嵩密度)を制御することで、混合物の「偏析(成分の分離)」を防ぎ、最終製剤の含量均一性や溶出性を保証する極めて重要なプロセスである。

【秤量(Dispensing)】

製造指図書に基づき、原料を正確に量り取る工程。

人によるダブルチェック(二人一組)、あるいはバーコード管理システム(原材料誤投入防止システム)を用いることで、原料の取り違え(異種品混入)や計量ミスを確実に防止する。

また、粉砕機や振動篩(シフター)を用いて凝集を解砕し、原料の粒子径を整えることは、次工程での「混合均一性」を確保するために不可欠な前処理である。

【造粒(Granulation)】

粉末原料に結合液(バインダー)を加え、粒子間に「液体架橋」を形成させて凝集・成長させる工程。

代表的な「流動層造粒」では、温風で粉末を流動させながら結合液をスプレーし、混合・造粒・乾燥を一貫して行う。

<重要管理項目(CPP)>

給気温度、風量、スプレー速度、液滴径などを厳密に制御する。これにより、打錠障害(キャッピング等)を防ぎ、重量バラツキの少ない、適度な流動性と結合力を持った顆粒を製造する。

【整粒・混合(Sizing & Blending)】

乾燥顆粒を整粒機(コーミル等)に通し、粒度分布をシャープに整える(整粒)。

その後、V型混合機やコンテナミキサー(タンブラー)を用い、滑沢剤(ステアリン酸マグネシウム等)を添加して最終混合を行う。

<技術的ポイント>

滑沢剤の混合は、長時間行いすぎると疎水性が高まり、溶出遅延や硬度低下を招く(過混合)。そのため、回転数と時間を最適化し、均一分散と滑沢性のバランスを保つことが品質管理の鍵となる。

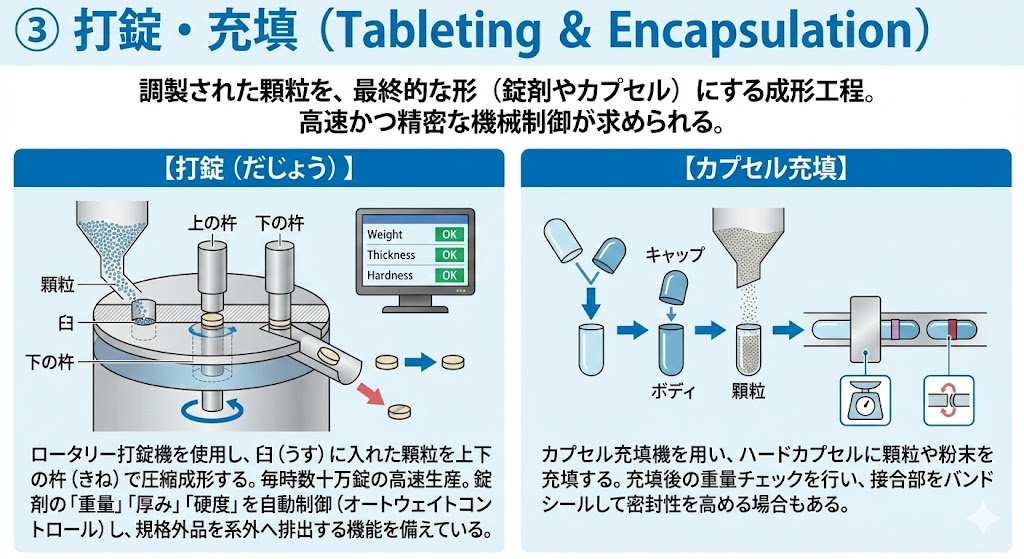

調製された顆粒を、最終的な剤形(錠剤やカプセル)にする成形工程。

溶出性や含量均一性に直結する重要なプロセスであり、高速生産下における厳格な工程パラメータ管理(CPP管理)が求められる。

【打錠(だじょう:Tableting)】

「ロータリー式打錠機」を用い、ターンテーブル上の「臼(ダイ)」に充填された顆粒を、上下の「杵(パンチ)」で挟み込み、高い圧力をかけて圧縮成形する。

<打錠の4ステップ>

1. 充填(Filling):フィードフレーム(供給機)により、顆粒を臼内へ均一に充填する。

2. 予圧(Pre-compression):本圧の前に一度軽く圧縮し、顆粒中の空気を抜く(脱気)とともに粒子の配列を整え、打錠障害(キャッピング等)を防ぐ。

3. 本圧(Main-compression):高い圧力(数トン?)をかけ、粒子を塑性変形・結合させて所定の硬度を持たせる。

4. 排出(Ejection):下杵を押し上げ、成形された錠剤を排出する。

<品質制御システム(APC)>

杵にかかる圧縮圧力をセンサーで全数監視している。圧力が設定範囲を超えた場合(=重量オーバー)、または下回った場合(=重量不足)は、自動的に系外へ排出(リジェクト)する機能を持つ。

また、圧力変動をフィードバックし、充填量を自動調整する「オートウェイトコントロール機能」により、均一な品質を維持する。

【カプセル充填(Capsule Filling)】

全自動カプセル充填機を用い、ハードカプセル(ゼラチンやHPMC製)に顆粒や粉末を充填する。

<主な充填方式>

・タンピングピン方式:粉末を数回突き固めて(タンピング)、一定形状のプラグ(塊)にしてからカプセルボディへ挿入する。最も一般的な方式。

・ドサレーター方式:筒状の管(ドサレーター)で粉末を吸い上げ、圧縮して充填する。

充填後は、X線や重量選別機で全数検査を行い、空カプセルや充填量不足品を排除する。

また、製品の改ざん防止(タンパーエビデンス)や液漏れ防止のため、接合部をゼラチン等のバンドで封止する「バンドシール」を施す場合もある。

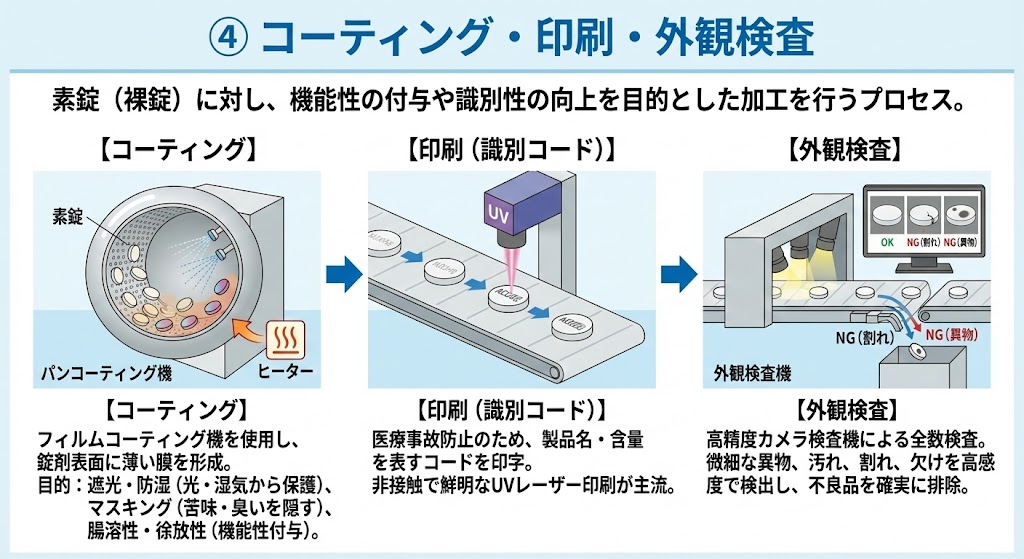

素錠(裸錠)に対し、製品の安定化、服用性の向上、および識別性の確保を目的として、機能性高分子を用いた被膜形成やマーキングを行う最終加工工程。

【コーティング(Film Coating)】

「通気式コーティング装置(ドリアコーター等)」を使用し、回転するドラム内で錠剤を流動させながら、コーティング液を霧状に噴霧・乾燥させる。

給気温度、スプレー速度、風量などの「熱力学的パラメータ」を厳密に制御し、スプレードライ(粉吹き)やスティッキング(錠剤同士の付着)等の欠陥を防ぐ。

<主な目的と機能>

・安定化(防湿・遮光):光や湿気によるAPIの分解を防ぐ。酸化チタンや酸化鉄を含む遮光フィルムが用いられる。

・苦味マスキング:口腔内で直ちに溶けない水溶性高分子を用い、原薬特有の苦味や不快な臭いを遮蔽する。

・放出制御(徐放性・腸溶性):pH依存性ポリマー等を用い、胃で溶けずに腸で溶出させる(腸溶性)、または薬効を長時間維持させる(徐放性)機能を持たせる。

【印刷(Identification Code)】

医療過誤防止のため、製品名や含量を表す識別コードを錠剤表面に表示する。

<UVレーザー印刷の主流化>

従来の「オフセット印刷(インク使用)」に代わり、近年は「UVレーザー印刷」が主流である。

錠剤表面の酸化チタンに355nm等のUVレーザーを照射し、化学変化(黒色化)させることで発色させる。インクを使用しないため、有機溶剤の残留リスクや異物混入がなく、版の洗浄工程も不要となる利点がある。

【外観検査(Visual Inspection)】

高解像度CCDカメラと画像処理システムを搭載した検査機により、毎時数十万錠の全数検査を行う。

<検査の仕組み>

錠剤の表裏・側面を360度撮影し、良品画像と照合する。

微細な「異物付着」「汚れ(黒点)」「割れ・欠け」「形状不良」を高感度で検出し、エアー噴射等で系外へ排除する。

検出感度の設定には、「限界見本(許容されるギリギリの不良品サンプル)」を用いた厳格なバリデーションが必要となる。

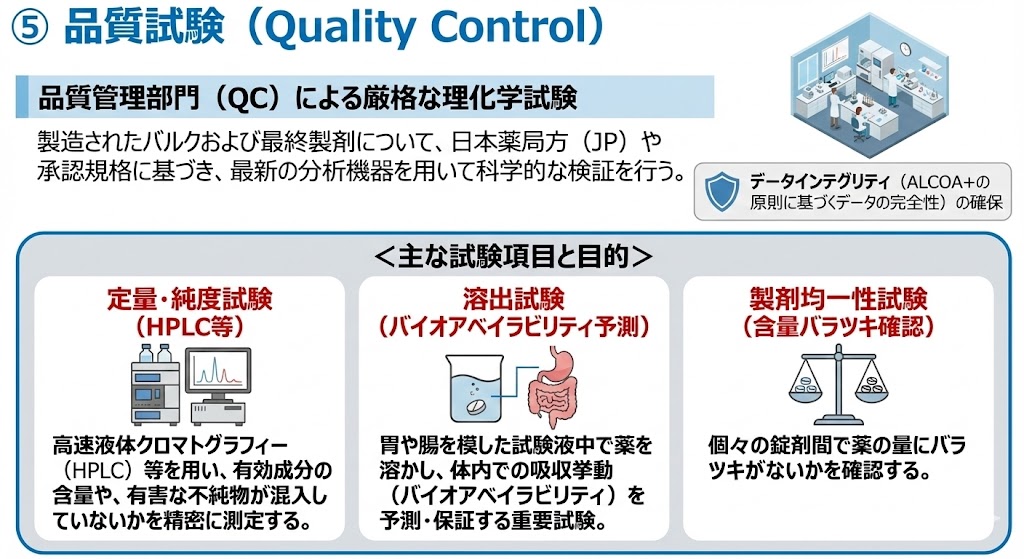

製造されたバルクおよび最終製剤について、品質管理部門(QC)が厳格な理化学試験を行う。

日本薬局方(JP)や承認規格に基づき、最新の分析機器を用いて科学的な検証を行う。ここで得られた分析データは、ALCOA+の原則に基づく「データインテグリティ(データの完全性)」が確保されなければならない。

<主な試験項目と目的>

・定量・純度試験:高速液体クロマトグラフィー(HPLC)等を用い、有効成分の含量や、有害な不純物が混入していないかを精密に測定する。

・溶出試験:胃や腸を模した試験液中で薬を溶かし、体内での吸収挙動(バイオアベイラビリティ)を予測・保証する重要試験。

・製剤均一性試験:個々の錠剤間で薬の量にバラツキがないかを確認する。

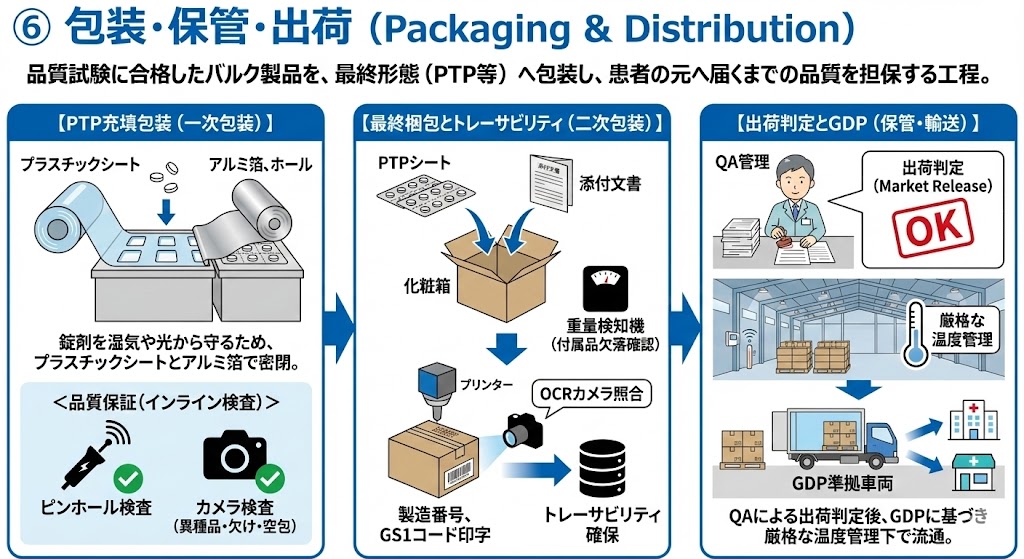

品質が保証されたバルク製品を、一次包装(PTP等)および二次包装(個装箱)し、患者の元へ届くまでの品質を担保する。

【PTP充填包装(Blister Packaging)】

錠剤を湿気、光、汚染から保護する「一次包装」工程。

加熱軟化したシート(PVC, PP, 高バリアフィルム等)にポケットを形成し、錠剤を充填した後、アルミ箔で熱圧着(ヒートシール)して密閉する。

<品質保証システム>

高電圧による「ピンホール検査(微細な穴の検知)」や、カメラによる「異種品・欠け・空包検査」をインラインで実施し、不良品の流出を完全に防ぐ。

【最終梱包とトレーサビリティ】

PTPシートを添付文書(能書)とともに化粧箱へ封入し、重量検知機で付属品の欠落がないかを確認する。

<可変情報と追跡管理>

製造番号(ロットNo.)や使用期限、GS1コード(バーコード)を印字し、OCR(光学文字認識)カメラで印字内容を照合する。これにより、市場流通後のトレーサビリティ(追跡可能性)を確保し、医療過誤防止に寄与する。

【出荷判定とGDP(Storage & Release)】

品質保証部門(QA)の責任者が、製造記録および試験結果を総合的に照査し、市場への出荷(Market Release)を判定する。

出荷後は、GDP(適正流通基準)に基づき、温度マッピングされた倉庫や輸送車両を用いて、厳格な温度管理下で医療機関・薬局へと配送される。

固形剤製造に関する主な用語解説

固形剤の製造プロセスを理解する上で重要となる専門用語を以下に解説する。

| 賦形剤 (Excipient) |

主薬(原薬)だけでは錠剤の大きさが足りない場合に加える「かさ増し」の添加剤。乳糖、結晶セルロース、デンプンなどが代表的。 |

|---|---|

| 滑沢剤 (Lubricant) |

打錠時の杵や臼への付着(スティッキング)を防ぎ、粉末の流動性を良くするために極少量添加される成分。ステアリン酸マグネシウムがよく用いられる。 |

| 偏析 (Segregation) |

均一に混合された粉末が、振動や重力によって再び分離してしまう現象。粒子径や密度の違いにより発生し、含量不均一の原因となるため注意が必要。 |

| 打錠障害 (Tableting Trouble) |

打錠工程で発生する不具合の総称。 ・キャッピング:錠剤の帽子状剥離 ・スティッキング:杵への粉末付着 ・バインディング:臼への側面付着 これらは処方設計や打錠圧の調整で防ぐ。 |

| 溶出試験 (Dissolution Test) |

消化管内を模した試験液中で、錠剤から薬効成分が「どれくらいの速さで溶け出すか」を測定する試験。生体内での吸収(バイオアベイラビリティ)を予測する最も重要な品質試験の一つ。 |