�����H���̊Ǘ��ƒ��ӎ���

�����ł́A�����H���̊Ǘ��ƒ��ӎ��������L�ɂ܂Ƃ߂�B

�@���i�̌��ޗ��́A�K�ȏ������Ŏ戵���K�v������B

�@�����̔��ʁE�v�ʎ��ɂ́A���̌����Ɉ��e�����y�ڂ��Ȃ��K�ȉ��x�E���x�A�������Ǘ����Ŏ戵���B

�@�܂��A�ٕ������≘����h�����߂̑[�u���u������B

�@���ޗ��͐��m�ȃ��x�����t�����A���ʂ����B����ɂ͐��m�Ȑ����A���b�g�ԍ��A�������Ȃǂ��܂܂�A����������邽�߂ɒ��Ӑ[���Ǘ������B

�@���Ђ̎��ꎎ�������i�����u�i���m�F�ς݂̌��ޗ��v���g�p����B

�@���m�Ȍv�ʋ@����g�p���Č��ޗ������o�����B�v�ʂ͐T�d�ɍs���A�덷���ŏ����ɗ}����悤�ɂ���B

�@���ʂ͊ԈႢ��������Ȃ��d�v�ȍ���ł��邽�߁A��l��Ƃ������ł���B

�@��l���L�^���A���̈�l���L�^�̐��m�����m�F����B

�@�������A�����L�^�v�������V�������g�p�����ꍇ�́A��Ǝ҂̔��ʌ��ʂ������Ńo�b�N�A�b�v�����̂ŁA���ʂ̈�l��Ƃ͋������B

�@���ʁE�v�ʂ������ޗ��̊e�e��ɂ͕K���u�\�����x���v������B

�@�e���ޗ��̎g�p�͌����ɋL�^����A�����L�^����b�g�L�^���ɋL�ڂ����B����ɂ��A���i�̒ǐՐ����m�ۂ����B

�@���i������ƂŁA�d�v�ȍ�Ƃɂ��������݂���B

�@�d�v�ȍ�ƂƂ́A���i�i���ɏd��ȉe����^����\���̂������̂��Ƃł���A�����̔��ʁE�v�ʍ�ƁA���ޗ��̎d���ݍ�ƁA�d�v�H���Ɋւ���ƁA���i�̎戵����ƂȂǂ�����B

�@�����̍�Ƃɂ͗���҂�݂���ƂƂ��ɁA�����L�^���ɂ��L�^�m�F�җ���݂���B

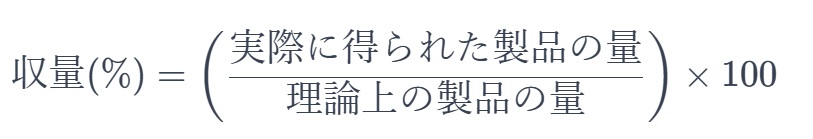

�@���i�����ɂ����āu���ʁiYield�j�v�́A�����v���Z�X�ɂ����ē���̒i�K�œ����鐻�i�̗ʂ������p�����[�^�ł���B

�@��̓I�ɂ́A���ޗ�����ŏI���i�܂ł̕ϊ��v���Z�X�ɂ����āA�ǂꂾ���̗ʂ��ŏI�I�Ȑ��i�Ƃ��ē���ꂽ����\���B

�@�����͍H���̐��퐫�������p�����[�^��1�ł���B

�@���ʊǗ��̗�������Ɏ����B

�@

�@�����ʊǗ��̗��ꁄ

�@�@���Ҏ��ʂ͈̔͂�ݒ肷��

�@�A�����ʂƊ��Ҏ��ʂ��r����

�@�B�r�����ʁi���ɏd�v�H���̎��ʁj����r����

�@�C���ʌv�Z���̕s�����ʂ␅���ʂ̎戵�����@�����߂Ă���

�@�D���ʈ�E���ɂ͐��i�i���̒������K�v

�@�����Ҏ��ʂ́A�����f�[�^�A�p�C���b�g�X�P�[���A�����f�[�^�����Ƃɐݒ肷��

�@�����������ʂ̕�����r�ɕ֗�

�@�����ʂ����Ҏ��ʂ͈̔͂����E�����Ƃ��́A�H��������łȂ������\���������B

�@�H���̐��퐫�����Ɛ��i�i���̏ڍׂȒ������s���K�v������B

�@�e�H���̍�ƂɎ��Ԑ�����݂���B���̍�Ǝ��Ԃ́A�p�C���b�g�X�P�[���������̃f�[�^�⏤�Ɛ��Y�i�K�̐������т��猈�߂�B

�@�����A�ݒ肵�����Ԃɍ�Ƃ��I�����Ȃ������ꍇ�́A��E��������B�\��ʂ�ɍ�Ƃ��ł����A���炩�̈�E�����������Ɛ���ł���B

�@���i�i���ւ̉e�������A���ʂ�]������B�܂��A��E�̔���������˂��~�߁A�����[�u������B

�@�H���������ƃT���v�����O�͕i���Ǘ��̈�Ƃ��Đ����v���Z�X���Ď����A�i�����m�ۂ��邽�ߌ������Ȃ���Ƃł���B

�@���i�i���ɉe������H���ɂ��čs���̂���ʓI�ł���A�T���v�����O�菇�⎎�����@�̏ڍׂ��L�ڂ���SOP�ɏ]����Ƃ��s���B

�@�������ʂɂ���čH���̏�Ԃ�c�����A����Ƃւ̑Ή������肷����̂ł��邩��A�Ǘ���̐ݒ肪�d�v�ł���B�d�v�H����ŏI�H���ł͐ݒ�����������Ă����B

�@�Ǘ��l�́A�J���i�K�ł̃f�[�^������т��猈�肷����̂ł���A�����̐������ɂ͎b��Ǘ��l�ɂ��s�����Ƃ������B

�@�H�����T���v�����O�₻�̎�������ю������ʔ���́A��{�I��QC�i�i���Ǘ����j���s�����Ƃ��]�܂����B���ɁA�d�v�H����QC���s���B

�@�댯�������T���v�����O�A��Β��̍�ƁA�d�v�x���Ⴂ�H���������Ȃǂ̎������ꍇ�́A�������̐l���s���Ă��悢�B�������A�T���v�����O���@�Ǝ������@��QC�̎��O���F�Ă����B

�@���̂Ƃ����������ʂ̂��ׂĂ��c���AQC�̓��e�m�F����B

�@���i�����ɂ�����H���̉����h�~��́A�����v���Z�X���ɂ����Đ��i�̕i������S�����m�ۂ��邽�߂ɔ��ɏd�v�ł���B

�@�ȉ��ɁA�H���̉����h�~��Ɋ֘A�����{�I�Ȏ菇�������B

| �N���[�����[������ѐ��̐��� | �����v���Z�X���s����G���A�́A�N���[�����[����Ƃ��Đ��������B����ɂ��A�O������̔����q��������̐N�����ŏ����ɗ}����B |

|---|---|

| �q����̏��� | �]�ƈ��́A�K�ȉq��������炵�Ȃ����Ƃ���K�v������B����ɂ́A�����ȍ�ƕ����܂̒��p�A��w�̏��ŁA�K�ȉq���菇�̎��{�Ȃǂ��܂܂��B |

| �G�A�t�B���g���[�V��������ыV�X�e���̊Ǘ� | �N���[�����[�����̃G�A�t�B���g���[�V��������ыV�X�e���́A�����q����������������A���䂳�ꂽ�����ێ����邽�߂ɒ���I�Ƀ����e�i���X���K�v�ł���B |

| �K�ȕ����I�u�� | �قȂ�H����i�̐����G���A�́A�����I�Ɋu������B����ɂ��A�قȂ鐻�i�Ԃł̃N���X�R���^�~�l�[�V������h���B |

| �K�ȍ�Ǝ菇�ƌP�� | �]�ƈ��͓K�ȍ�Ǝ菇�����A���i�̎�舵���ɂ��ēK�ɌP�������B����ɂ́A�����H����@��̐�����������@�A�T���v�����O�菇�A�����̃��X�N���ŏ����ɗ}���邽�߂̎菇���܂܂��B |

| �@�킨��їe��̃N���[�j���O | �g�p����@���e��́A�K�ȃN���[�j���O�菇�Ɋ�Â��Ē���I�ɃN���[�j���O�����B����ɂ��A�O��̐����v���Z�X����̎c��������������A����̃v���Z�X�ɉe����^���Ȃ��悤�ɂ���B |

| �ޗ��̓K���ȊǗ� | �g�p���錴�ޗ���i�́A�K���ȕ��@�ŊǗ�����A�ۊǂ����B����ɂ́A���x�≷�x�Ȃǂ̏��������炵�A�ޗ��̏ܖ�������g�p�������m�F���邱�Ƃ��܂܂��B |

| ������̃��j�^�����O�ƌ��� | �N���[�����[������G���A�ɂ����āA����I�ȉ�����̃��j�^�����O����ь������s����B����ɂ͋�C�A������̃T���v�����O���܂܂��B |

�@�H�������������������ꍇ�́A���̂悤�Ȍ������l������B

�@���H���������̌�����

�@�@���ꐻ�i�őO���b�g�̎c����

�@�A���ꐻ�i�őO�H���̎c����

�@�B�َ퐻�i�őO�����i�̎c����

�@�C���ꎞ�Ԃɐ��������َ함���̍���

�@�D�܂��͎������݈ٕ��̍���

�@�E�ݔ����������ٕ��i�@�B���Ȃǁj�̍���

�@�F�l�I�~�X�i���ɂ��ٕ������A�������̎g�p�A�l�сA�P���~�X�j

�@�����h�~�ɂ́A���̂悤�ȑ���s���B

�@�������h�~��

�@�@�����̉\�����Ƃɑ�𗧂Ă�

�@�A��ނȂ����̂͋��e�l��݂��ĊǗ�����i�O���b�g�̎c�����Ȃǁj

�@�B������̐��i�戵���Ǘ���O�ꂷ��

�@�CSOP�����ƂƂ��ɋL�^��ۑ����A����̒����ɔ�����