医薬品製造における洗浄の必要性と種類

医薬品製造において、「設備の洗浄」は品質管理と製造規範を満たすために欠かせないプロセスである。

以下に、医薬品製造における設備の洗浄についてのポイントを挙げる。

【設備洗浄の必要性】

| 交差汚染の防止 | 複数の製品が同じ設備を使用する場合、前回の製造で残留した成分や微生物が新しい製品に影響を与える可能性がある。設備の洗浄により、交差汚染を防ぎ、次の製造プロセスにおいて製品品質を確保する。 |

|---|---|

| 微生物の制御 | 製薬用水や製造設備の一部に微生物が付着すると、バイオフィルムが形成され、微生物汚染のリスクが高まる。適切な洗浄により、微生物の制御が行われ、清浄な製造環境が維持される。 |

| 品質の一貫性 | 同じ製品を一貫して高品質で製造するためには、設備や機器の洗浄が必要である。異なる製品の製造時に残留物が混入すると、品質の一貫性が損なわれる可能性がある。 |

| GMPと規制要件への遵守 | 製薬業界ではGMPが厳格に守られており、設備の洗浄はその一環として位置づけられている。規制要件に遵守するためには、清浄で制御された製造環境が維持されることが不可欠である。 |

| 製品の安全性と患者へのリスク軽減 | 設備の洗浄は、製品に影響を与える可能性のある異物や汚染物質を除去し、製品の安全性を確保する。患者へのリスクを軽減するためには、清潔な製造環境が求められる。 |

洗浄対象物質には、次のように多くの種類がある。

・化学物質(原材料、原薬、分解物、添加物)、微生物、エンドトキシン、微粒子

・同一製品の前工程物質、異種製品

・薬効の強い物質、薬効のない物質

・易分解物質、安定な物質

・易洗浄物質、洗浄困難物質

・不溶物質、可溶物質

・次製造物質と溶解性が異なる物質、同じ物質

・検出が困難な物質、容易に検出できる物質

また、洗浄対象設備には次のようなものが挙げられる。

・施設、設備、配管、容器、ホース、小物

・硬い表面(容器内部)、柔らかい表面(ろ布)

・洗浄が困難な設備、容易な設備

洗浄方法は製造プロセスの特性や使用された物質に応じて適切に選択される。

以下に、医薬品製造における設備洗浄の種類を挙げる。

【設備洗浄の種類】

| 水洗い(ラインフラッシュ) | 製造ラインやパイプライン内の物質や微生物を水で洗い流す方法。製品変更時やバッチ間の洗浄に使用される。 |

|---|---|

| クリーンインプレース(CIP) | 設備内のパイプワーク、タンク、ポンプなどを分解せずに洗浄する方法。 |

| クリーンアウトオブプレース(COP) | 設備や機器を分解して取り外してから手動で洗浄する方法。手作業での清浄化が必要な部位や装置に使用される。 |

| 蒸気洗浄 | 高温の蒸気を使用して設備や機器を洗浄する方法。高温での蒸気は微生物の除去や効果的な清浄化に寄与する。 |

| 鹸洗浄 | 洗剤や石鹸を使用して油脂や脂質の残留物を取り除く方法。鹸洗浄により、油性の物質が乳化されて洗浄される。 |

| 酸洗浄・アルカリ洗浄 | 特定の残留物質に対処するために、酸性やアルカリ性の洗浄液が使用されることがある。これにより、特定の物質の溶解や中和が行われる。 |

| 複数段階洗浄 | 洗浄の段階を複数組み合わせる方法。例えば、水洗い後に鹸洗浄、蒸気洗浄といった順序で行うことがある。 |

「設備の洗浄」を適切に実施するためには、Standard Operating Procedures(SOP:標準作業手順書)が必要である。

SOPは、設備の洗浄手順を具体的に明確化にする。これには、使用される洗浄剤、洗浄方法、洗浄の頻度、使用される機器などが含まれる。

また、洗浄手順ばかりではなく、洗浄判定基準や使用洗浄剤の選定根拠も明確にしておく。

そして、日付、時間、洗浄前の製造製品名、ロット番号、責任者名を洗浄結果記録書に残す。

連続生産や期間生産時にも、適切な間隔で洗浄作業を行う。

洗浄確認方法には、次のようなものが挙げられる。

【洗浄確認方法の種類】

| 目視確認 | 製造設備や機器の表面を視覚的に検査し、残留物や汚れがないことを確認する。明るい照明や拡大鏡などを使用して、微小な汚れや残留物を確認する。 |

|---|---|

| 物理的検査 | 手で触れたり、クリーンなワイプやクロスを使用して、表面の清浄度を確認する。表面に残留物や異物が付着していないことを確認する。 |

| 洗浄後のサンプリング(スワブ) | 洗浄後の「スワブ」でのサンプリングは、表面からの残渣物を検査する手法の一つである。洗浄された設備や機器の表面から、汚染の可能性が高い箇所を選定する。通常、製造ラインや接合部、隅や溝、および製品接触部などがサンプリング箇所として選ばれる。サンプルの取得後、化学的試験やバイオロジカル試験などの特定の試験方法を使用して、洗浄された表面の汚染度や残留物の有無を評価する。 |

| 洗浄後のサンプリング(リンス液) | 洗浄後のリンス液でのサンプリングは、洗浄された設備や機器の表面から残留物や微生物を収集する手法の一つである。リンス液は、適切な溶媒や溶液であり、収集された残留物や微生物を保持するための適切な性質を持っている必要がある。リンス液が設備表面に接触した後、リンス液を適切な容器に収集する。サンプルの取得後、化学的な分析や微生物学的な検査を行い、洗浄効果や残留物の有無、微生物汚染の程度などが評価され、洗浄プロセスの効果を確認する。 |

これらの方法は、洗浄された設備や機器が清浄であることを確認するために使用される。

適切な洗浄確認方法の選択は、製造プロセスや製品の特性に応じて行われる。

洗浄作業には、意外に時間とコストがかかるため、洗浄工程を組み立てるときには、できるだけ容易かつ安価な洗浄方法を工程開発の当初から心がけるとよい。

【設備洗浄の要点】

| プロセスの適切な設計と管理 | 洗浄プロセスは、製造設備の設計段階から考慮されるべきである。設備の設計は洗浄を容易にし、残留物の蓄積を最小限に抑えるために行われる。また、洗浄プロセスは適切に文書化され、定期的に見直されるべきである。 |

|---|---|

| 適切な洗浄剤と条件の選択 | 洗浄に使用する洗浄剤や溶媒は、設備や製品に適したものである必要がある。洗浄剤の選択は、汚れの性質や設備の材質に基づいて行われる。洗剤(界面活性剤)は、容器の壁面に残りやすく残存した場合、製品に悪影響を及ぼすためできる限り使用しない。また、洗浄条件(温度、圧力、流速など)も適切に管理される必要がある。 |

| 徹底したプレ洗浄 | 汚れや残留物を効果的に除去するために、洗浄プロセスの前にプレ洗浄が行われることが重要である。プレ洗浄とは、洗浄プロセスの最初の段階で行われる、設備や機器の事前清掃のことを指す。表面の物理的な除去や洗浄剤の適用、汚れを緩和し表面を濡らすための水洗い、時間をかけた浸漬などがある。プレ洗浄により、後続の洗浄工程が効果的に行われるための基盤が整う。 |

| 適切な洗浄手法の選択 | 洗浄には、適切な洗浄手法が選択される必要がある。機械的な洗浄(スプレー洗浄、洗浄機使用など)や手動洗浄、サイクル洗浄などがある。製品や設備の特性に応じて、適切な洗浄手法が選択される。最後は危険性の少ない溶剤(精製水が最適)でリンス洗浄をする。分解できる設備は、できるだけ分解して洗浄し、洗浄後は乾燥、密閉して保存しておくことが望ましい。 |

| 適切なサンプリングと検査 | 洗浄後の設備や製品について、適切なサンプリングと検査が行われることが重要である。残留物や微生物の有無を確認し、洗浄の効果を評価する。このために、標準化されたサンプリング手法と検査プロトコルが必要である。 |

| 文書化と記録の保持 | 洗浄プロセスは適切に文書化され、実施された洗浄手順と結果が記録されるべきである。これには、洗浄手順書、洗浄記録、検査結果などの文書化が含まれる。これらの記録は、規制要件を満たすために保管されるべきである。 |

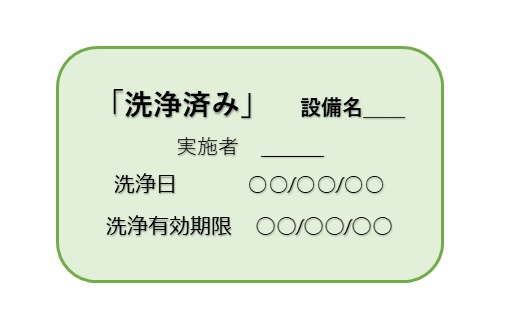

設備洗浄後は、有効期間を設定しておき、有効期間が過ぎた設備は再洗浄して使用する。

有効期間は設備の種類や保存状態で変化するので、設備ごとに、実績をもとに設定する。

洗浄終了後には設備名、最終製造品・洗浄方法、洗浄実施者、洗浄日、洗浄有効期限等を記載し、「洗浄済み」の表示をするのが望ましい。