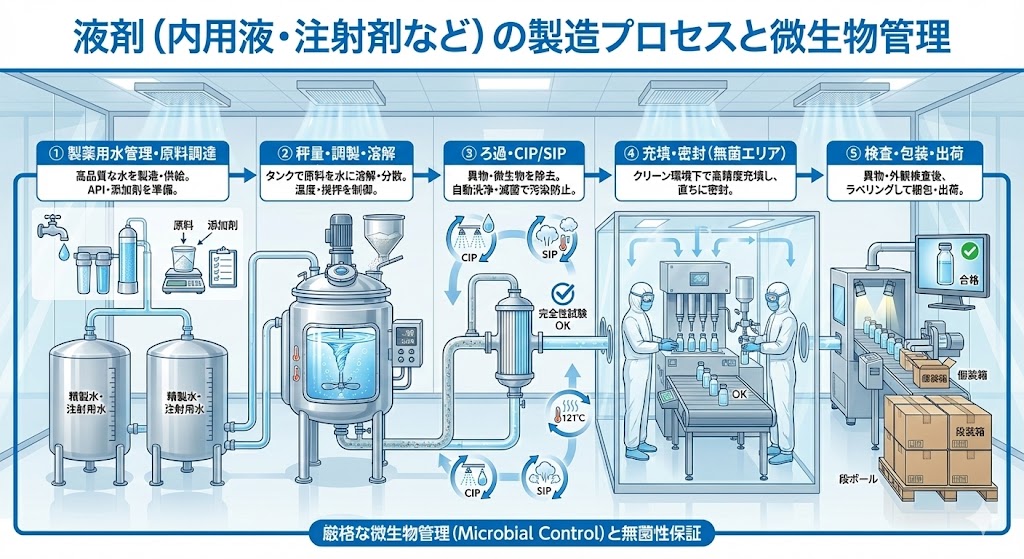

液剤製造の流れ

液剤(内用液剤、シロップ剤、点眼剤、注射剤など)の製造は、固形剤と比較して微生物汚染のリスクが高いため、より厳格な衛生管理と環境モニタリングが求められる。その製造フローを専門的知見を交えて解説する。

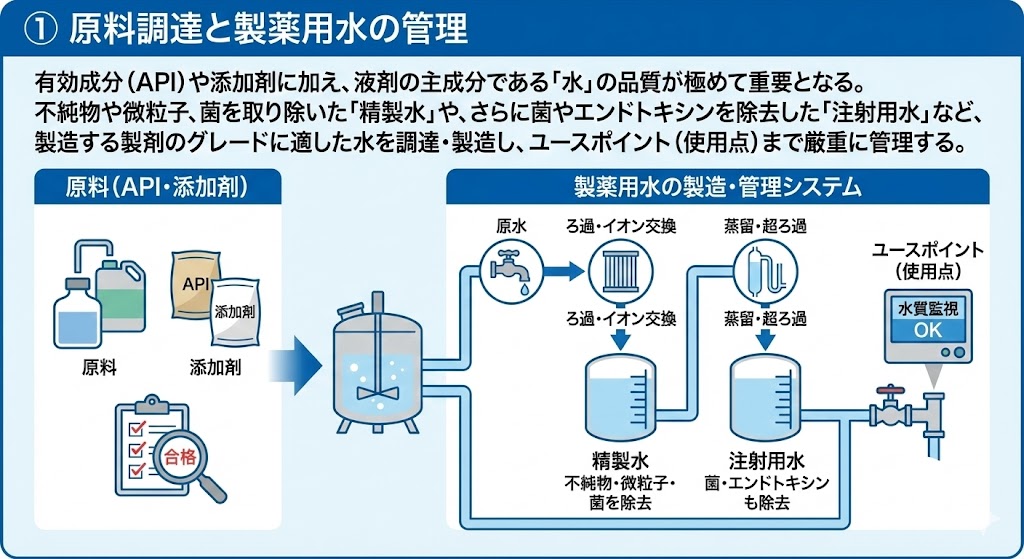

液剤の製造において、有効成分(API)や添加剤の品質確保は当然の前提であるが、製品体積の大部分(場合によっては90%以上)を占める「水」は、単なる溶媒ではなく最も重要な原材料の一つである。水の品質は、最終製品の化学的純度、不溶性微粒子、そして微生物学的品質(無菌性・エンドトキシン)に直結する。

【製薬用水のグレードと適用】

日本薬局方(JP)等の公定書に基づき、製造する製剤のリスクレベルに応じたグレードの水を選択する。

・精製水(Purified Water):常水(水道水など)をイオン交換、逆浸透膜(RO)、限外ろ過(UF)などで処理し、塩類や有機物を取り除いた水。主に内用液剤や外用剤の製造、器具の一次洗浄に用いる。

・注射用水(Water for Injection:WFI):精製水をさらに蒸留または超ろ過することで、菌やエンドトキシン(発熱性物質)を極限まで除去した最高品質の水。注射剤、点眼剤などの無菌製剤の製造や、無菌エリアで使用する器具の最終洗浄に必須となる。

【製薬用水システムの管理】

水は微生物が繁殖しやすいため、製造する製品のリスクや設備の規模に応じた適切な管理が求められる。

・滞留の防止(ループとデッドレグ):注射用水などの高度な設備では、配管内で水が滞留しないよう常に循環させる「ループシステム」が一般的であるが、グレードによっては「かけ流し」や「バッチ製造」で管理される場合もある。いずれの場合も、菌が溜まりやすい「デッドレグ(袋小路となる配管部分)」を極小化する設計が重要である。

・水質のモニタリング:全有機炭素(TOC)や導電率の管理は必須である。最新の設備ではオンラインで常時監視されるが、多くの現場では、定期的にユースポイントから採水し、試験室で測定する「オフライン管理(サンプリング検査)」が行われている。また、定期的な熱水循環や薬剤によるサニテーション(殺菌)で清浄性を維持する。

【API・添加剤の受入管理】

その他の原料についても、サプライヤー監査を経て適格性が確認された供給者からのみ調達し、受入試験によって規格適合性を厳密に確認した上で製造に投入される。

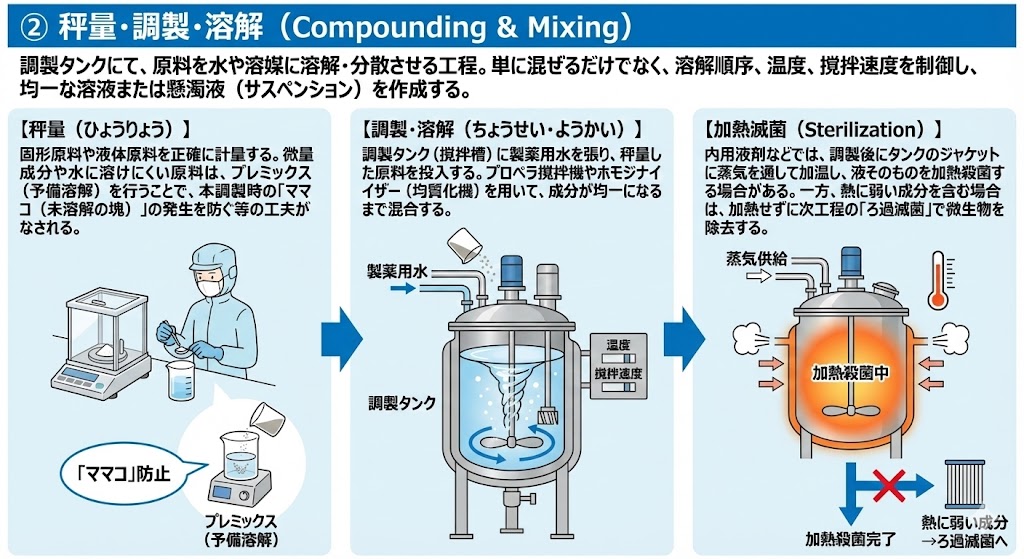

調製タンクにて、原料を水や溶媒に溶解・分散させ、均質な薬液(バルク)を製造する工程。

最終製品の品質を決定づけるため、投入順序、温度、pH、撹拌速度、撹拌時間といった「重要工程パラメータ(CPP)」を厳密に制御し、完全な溶解または均一な分散状態を作り出す。

【秤量(Weighing)】

固形原料や液体原料を、校正された秤を用いて正確に計量する。

人為的ミス(取り違え)や異物混入、交叉汚染を防ぐため、専用の秤量ブース(局所排気装置付き)内で作業を行う。原則として「ダブルチェック(二人一組での確認)」やバーコード管理システムによる照合が行われる。

微量成分や水に溶けにくい原料(難溶性物質)は、あらかじめ少量の溶媒で溶かす「プレミックス(予備溶解)」を行うことで、本調製時の「ママコ(未溶解の塊)」発生や分散不良を防ぐ。

【調製・溶解(Compounding)】

サニタリー仕様(SUS316L・電解研磨仕上げ等)の調製タンクに製薬用水を張り、原料を投入する。

・撹拌設備:溶液の特性に合わせ、一般的な「プロペラ撹拌機」や、乳化・懸濁が必要な場合の「ホモジナイザー(高剪断撹拌機)」を使い分ける。

・溶解確認:目視確認に加え、サンプリングによる定量試験や外観確認を行い、未溶解物がないことを保証する。

【温度制御とバイオバーデン管理】

・加熱滅菌(Bulk Sterilization):内用液剤などで熱に安定な場合、タンクのジャケットに蒸気を通して加温し、液そのものを加熱殺菌する場合がある。

・バイオバーデン管理:熱に弱い成分を含む場合や無菌製剤の調製では、加熱せずに次工程の「除菌ろ過」で無菌化することがある。この場合、ろ過前の薬液中の菌数(バイオバーデン)を低く抑えるため、調製時間の制限(タイムリミット設定)や、低温維持などの管理が重要となる。

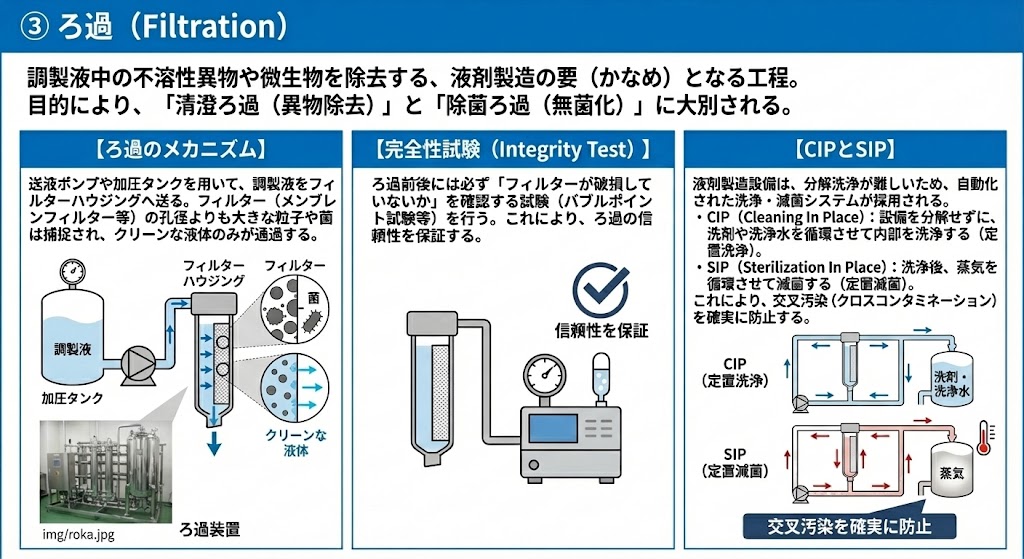

調製液中の不溶性異物や微生物を除去する、液剤製造の要(かなめ)となる工程。

目的により、粗大な異物を除く「清澄ろ過(Clarification)」と、無菌性を担保するための「除菌ろ過(Sterile Filtration)」に大別される。特に無菌製剤においては、最終製品の品質を左右する最後の砦となる。

【ろ過のメカニズムとフィルター選定】

送液ポンプや窒素加圧により差圧(ΔP)を生じさせ、薬液をフィルターハウジングへ通過させる。

・除菌フィルター:通常、孔径0.2μm(または0.22μm)以下のメンブレンフィルターを使用し、細菌や真菌を捕捉する。膜の材質は、製剤特性(薬物吸着のリスクや耐薬品性)に応じて最適なものを選定する。

・プレフィルター:除菌フィルターの目詰まりを防ぐため、前段に孔径の大きなデプスフィルター(深層ろ過)等を設置し、ろ過効率を高める場合が多い。

【完全性試験(Integrity Test)】

ろ過前後には必ず「フィルターが破損していないか」を確認する試験(バブルポイント試験等)を行う。これにより、ろ過の信頼性を保証する。

【CIPとSIP】

液剤製造設備は、分解洗浄が難しいため、自動化された洗浄・滅菌システムが採用される。

・CIP(Cleaning In Place):設備を分解せずに、洗剤や洗浄水を循環させて内部を洗浄する(定置洗浄)。

・SIP(Sterilization In Place):洗浄後、蒸気を循環させて滅菌する(定置滅菌)。

これにより、交叉汚染(クロスコンタミネーション)を確実に防止する。

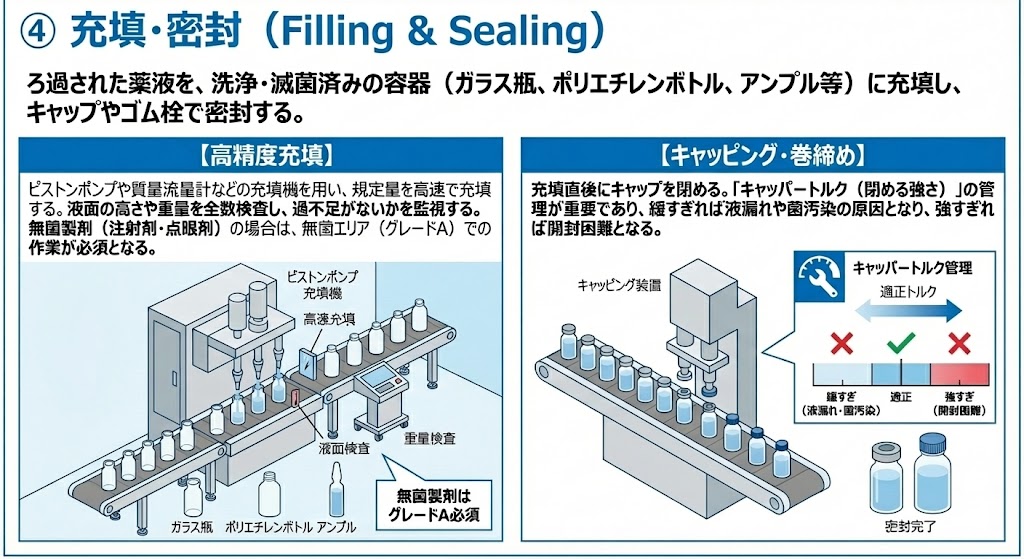

ろ過された薬液を、洗浄・滅菌済みの容器(ガラス瓶、ポリエチレンボトル、アンプル等)に充填し、キャップやゴム栓で密封する。

【高精度充填】

ピストンポンプや質量流量計などの充填機を用い、規定量を高速で充填する。

液面の高さや重量を全数検査し、過不足がないかを監視する。無菌製剤(注射剤・点眼剤)の場合は、無菌エリア(グレードA)での作業が必須となる。

【キャッピング・巻締め】

充填直後にキャップを閉める。

「キャッパートルク(閉める強さ)」の管理が重要であり、緩すぎれば液漏れや菌汚染の原因となり、強すぎれば開封困難となる。

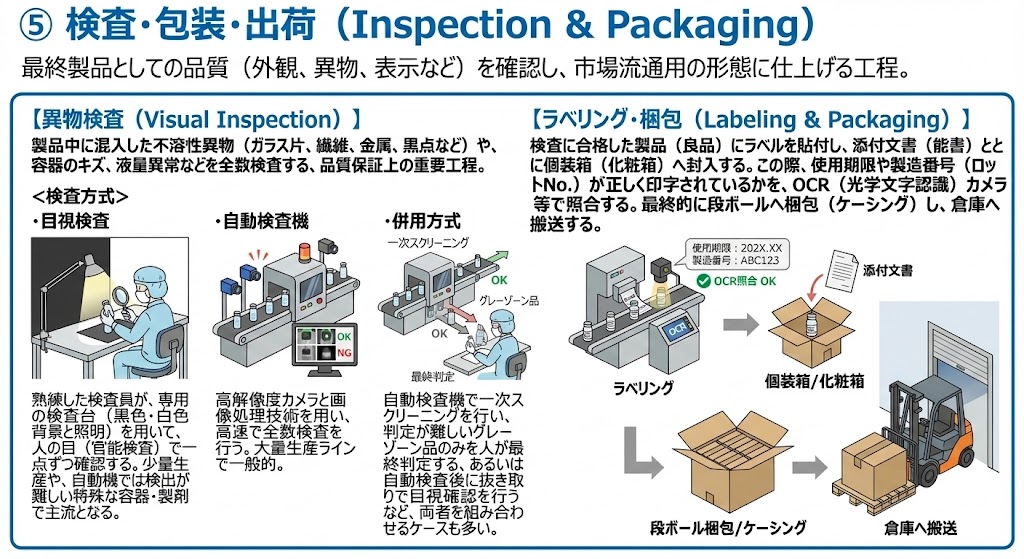

最終製品としての品質(外観、異物、表示など)を確認し、市場流通用の形態に仕上げる工程。

【異物検査(Visual Inspection)】

製品中に混入した不溶性異物(ガラス片、繊維、金属、黒点など)や、容器のキズ、液量異常などを全数検査する、品質保証上の重要工程。

<検査方式>

製造ラインの規模や製品特性に応じて、以下の方式が採用される。

・目視検査:熟練した検査員が、専用の検査台(黒色・白色背景と照明)を用いて、人の目(官能検査)で一点ずつ確認する。少量生産や、自動機では検出が難しい特殊な容器・製剤で主流となる。

・自動検査機:高解像度カメラと画像処理技術を用い、高速で全数検査を行う。大量生産ラインで一般的。

・併用方式:自動検査機で一次スクリーニングを行い、判定が難しいグレーゾーン品のみを人が最終判定する、あるいは自動検査後に抜き取りで目視確認を行うなど、両者を組み合わせるケースも多い。

【ラベリング・梱包(Labeling & Packaging)】

検査に合格した製品(良品)にラベルを貼付し、添付文書(能書)とともに個装箱(化粧箱)へ封入する。この際、使用期限や製造番号(ロットNo.)が正しく印字されているかを、OCR(光学文字認識)カメラ等で照合する。最終的に段ボールへ梱包(ケーシング)し、倉庫へ搬送する。

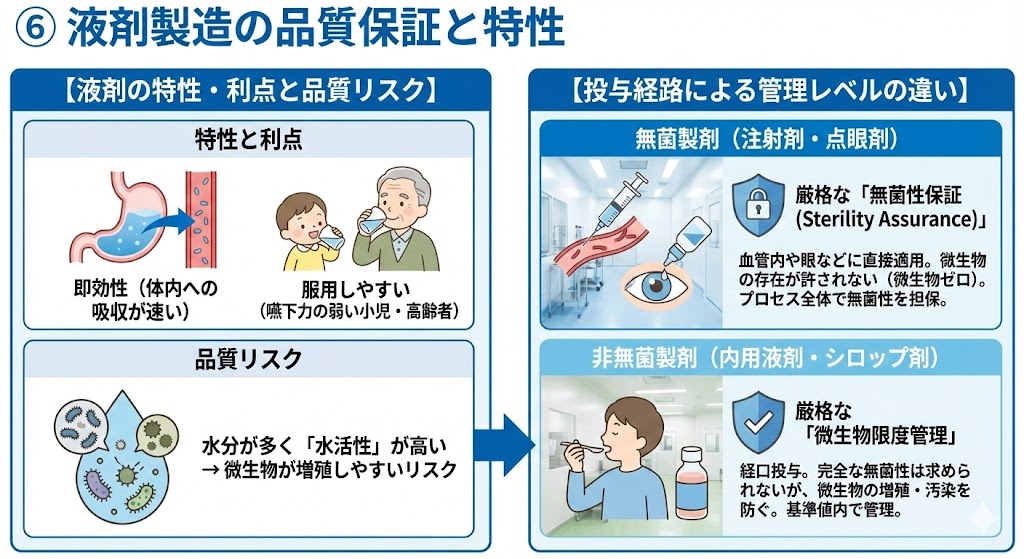

液剤は、有効成分が均一に溶解または分散しているため、固形剤に比べて体内への吸収が速く(即効性)、嚥下力の弱い小児や高齢者でも服用しやすいという利点がある。

その反面、水分を多く含むため「水活性」が高く、微生物が増殖しやすいリスクを抱えている。このリスクに対する管理レベルは、投与経路によって異なる。

血管内や眼などに直接適用される注射剤や点眼剤(無菌製剤)においては、微生物の存在が許されないため、プロセス全体を通じて無菌性を担保する厳格な「無菌性保証(Sterility Assurance)」が不可欠となる。

一方、経口投与される内用液剤やシロップ剤(非無菌製剤)においては、完全な無菌性までは求められないものの、微生物の増殖・汚染を防ぐための厳格な「微生物限度管理」が重要となる。

液剤製造に関する主な用語解説

液剤製造プロセスを理解する上で重要となる専門用語を以下に解説する。

| 製薬用水 (Pharmaceutical Water) |

医薬品製造に使用される水。水道水をろ過・蒸留・イオン交換などで処理した「精製水」や、さらに菌やエンドトキシンを除去した「注射用水」など、用途に応じて厳格な規格がある。 |

|---|---|

| CIP (Cleaning In Place) |

「定置洗浄」。タンクや配管を分解することなく、洗剤や温水を配管内に流して自動的に洗浄する方法。作業者の個人差をなくし、再現性のある洗浄が可能。 |

| SIP (Sterilization In Place) |

「定置滅菌」。CIP後のタンクや配管に、高温の蒸気(121℃以上)を通して滅菌する方法。無菌製剤ラインでは必須の設備機能である。 |

| 完全性試験 (Integrity Test) |

フィルターが正しく機能しているか(破れていないか)を確認する非破壊検査。「バブルポイント試験」や「ディフュージョン試験」などがあり、ろ過の前後で実施が義務付けられている。 |

| ホモジナイザー (Homogenizer) |

液体中の粒子を微細化し、均一にする装置。水と油のように混ざりにくい液体を乳化(エマルション化)させたり、固体を分散させたりする際に使用する。 |