GMP�̂R�����Ƃ́I�H

GMP��3�����Ƃ́A���i�����̌���Ő�ɕK�v�ȐS�\���ł���B

����œ����l�Ԃ��A��Ɉӎ����Ȃ���Ȃ�Ȃ��uGMP�̐S�\���v�Ƃ�������3�����ɂ��āA��̓I�ɉ������B

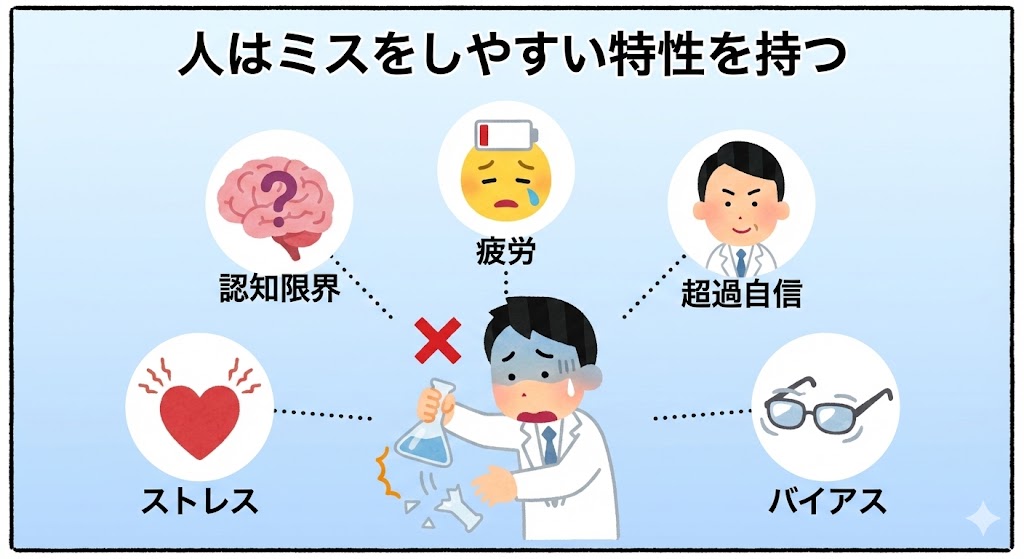

����1�F�l�דI�Ȍ����ŏ����ɂ��邱�Ɓi�~�X�̖h�~�j

�l�Ԃ́A�N�ł��~�X�����鐶�����ł���B

�u�C�������Ċ撣��v�u���Ӑ[����Ƃ���v�Ƃ��������_�_�ł́A���i�̕i���͎��Ȃ��B

GMP�ł��u�l�̓~�X������v�Ƃ����O���ɗ����A�V�X�e���Ń~�X��h�����Ƃ�O�ꂷ��B

- �_�u���`�F�b�N�i��l�m�F�j�F �d�v�ȍH���́A�K����l��g�Ŋm�F�������B�v�����݂ɂ��~�X��h�����߂ł���B

- SOP�i�W����Ǝ菇���j�̏���F �L���ɗ��炸�A�K���菇�������Ȃ����Ƃ��s���B

- ����P���F �Ȃ����̍�Ƃ��K�v�Ȃ̂��𗝉������A�X�L���s���ɂ��~�X���Ȃ����B

����2�F���i�̉����y�ѕi���ቺ��h�~���邱�Ɓi�����̖h�~�j

���i�ɁA�{�������Ă͂����Ȃ����́i�ٕ��A�������A�ʂ̐����Ȃǁj���������邱�Ƃ��ɖh���Ȃ���Ȃ�Ȃ��B

������u�R���^�~�l�[�V�����i�����j�̖h�~�v�Ƃ����B

- �N���[�����[���ł̍�ƁF ��C���̔����q����������Ǘ����ꂽ����ȕ����Ő������s���B

- �K�ȍX�߁F �l����o��t�P��є��𗎂Ƃ��Ȃ��悤�A��p�̖��o�߂𐳂������p����B

- �K�Ȑ��|�F ��Ǝ��̐��|�A�ݔ��̐��Ȃǂ̉q���Ǘ���\�ߐݒ肵���菇�ɏ]���Ď��{����B

- ���������i�N���X�R���^�~�j�̖h�~�F �O�ɐ������Ă������i�̐�����������Ȃ��悤�A�@�B����O�ɐ��B

- �h���h�l�F ����l�Y�~���H����ɐN�����Ȃ��\�����ێ�����B

����3�F�����i����ۏ���V�X�e����v���邱�Ɓi�i���ۏj

�u����Ă݂āA�Ō�Ɍ��������獇�i�������v�ł͕s�\���ł���B

���i�͑S���������ł��Ȃ����߁A�u�����v���Z�X�S�̂ŕi������荞�ށv�K�v������B

�u���A�N���������Ă��A�K���������i���Ȃ��̂��ł���v���Ƃ�ۏ���d�g�݂��s���ł���B

- �L�^�̊Ǘ��F �u�N���A���A�����A�ǂ̂悤�ɍs�������v��S�ċL�^�Ɏc���A�������������ꂽ���Ƃ��ؖ��ł���悤�ɂ���B

- �o���f�[�V�����F �����ݔ���菇���A���Ғʂ�̌��ʂ��o�����Ƃ��Ȋw�I�Ɍ�����B

- ��E�E�ύX�Ǘ��F �菇�ƈقȂ邱�Ƃ��N�����ꍇ�i��E�j��A�菇��ς���ꍇ�i�ύX�j�ɁA�i���ւ̉e�����Ȃ��������ɕ]������B

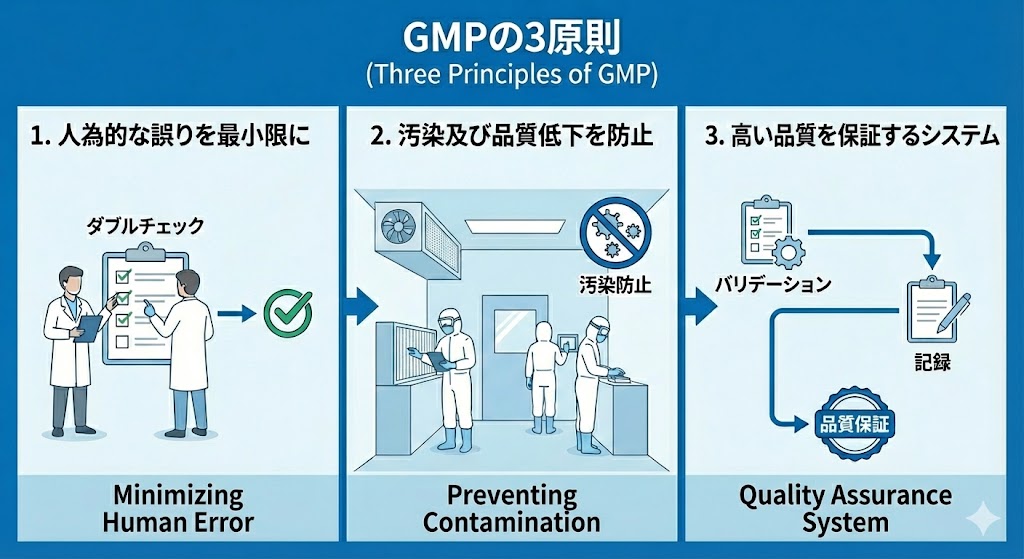

�܂Ƃ߁F3�����͌���́u���ʌ���v

GMP�̖@�ߏW�͕�������������A���̍���ɂ���̂͂���3�̌����ł���B

�@�@�u�l�דI�Ȍ�����ŏ����ɂ��邱�Ɓv

�@�A�u�����y�ѕi���ቺ��h�~���邱�Ɓv

�@�B�u�����i����ۏ���V�X�e����v���邱�Ɓv

GMP��3�����Ƃ́A�N����Ƃ��Ă��A����Ƃ��Ă��A�K�������i���E�����i���̐��i�����邽�߂̊�{�v���ł���B

����Ŕ��f�ɖ������Ƃ��́A�����~�܂��āu���̍�Ƃ�3�����ɔ����Ă��Ȃ����H�v�Ǝ��₷�邱�Ƃ��A���҂̈��S����邱�ƂɌq����̂ł���B