��E�i�����j�������̑Ή��́I�H

��E�iDeviation�j�������̑Ή��t���[

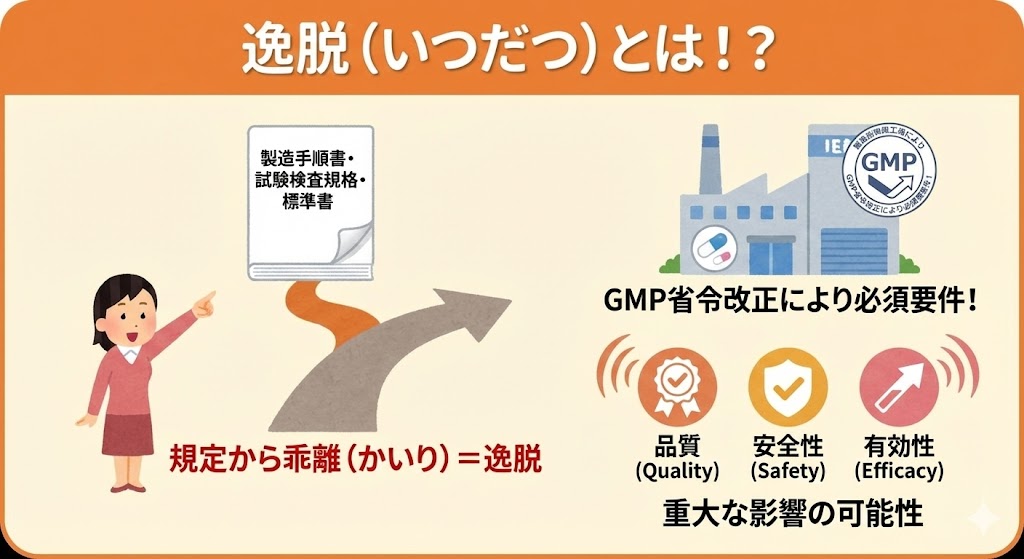

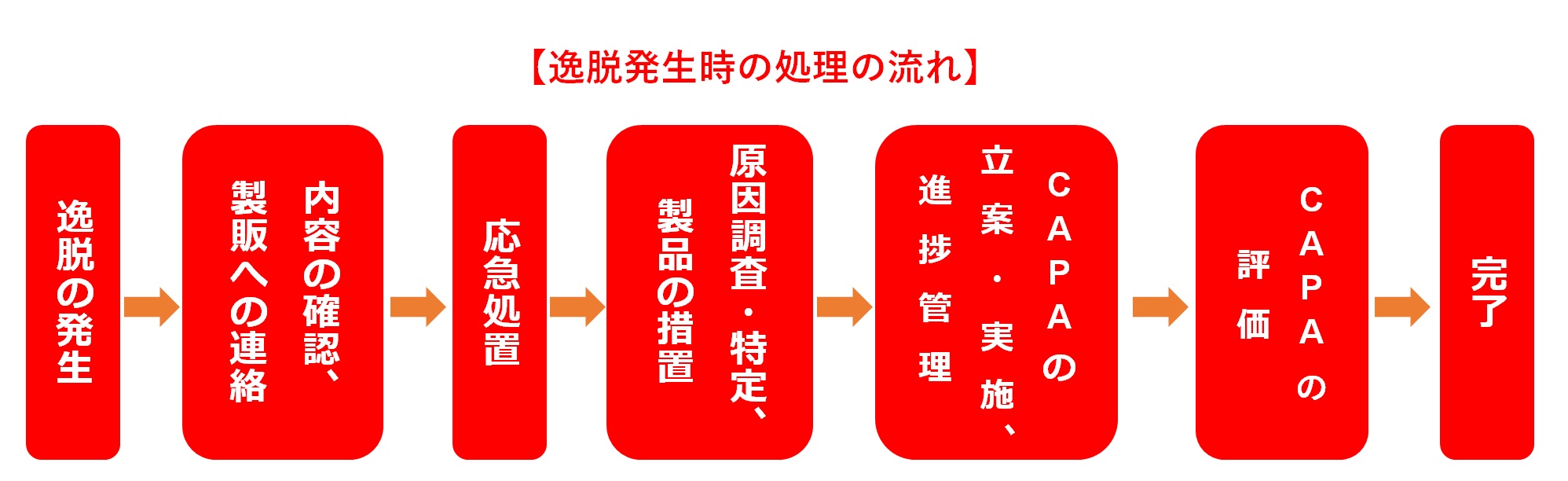

�@��E�́A���܂��܂Ȍ����ɂ���Ĕ�������B���ɁA��E�������̊�{�I�ȏ����̗���������B

�@��E�����������ꍇ�A����ł̉��}���u�i�g��h�~���j�����{���邾���łȂ��A���i�i���ւ̉e���iImpact Assessment�j�����A�o�ׂ̉ۂ�s�����i���R�[���j�̕K�v���̗L���f���Ȃ���Ȃ�Ȃ��B

�@�܂��A���{�����iRoot Cause�j����肵�A�����ɑ��čĔ��h�~�̂��߂̓I�m���Ó����̂��鐥�����u�E�\�h�[�u�iCAPA�j���s�����Ƃ����߂���B

��E���e�̊m�F�E��

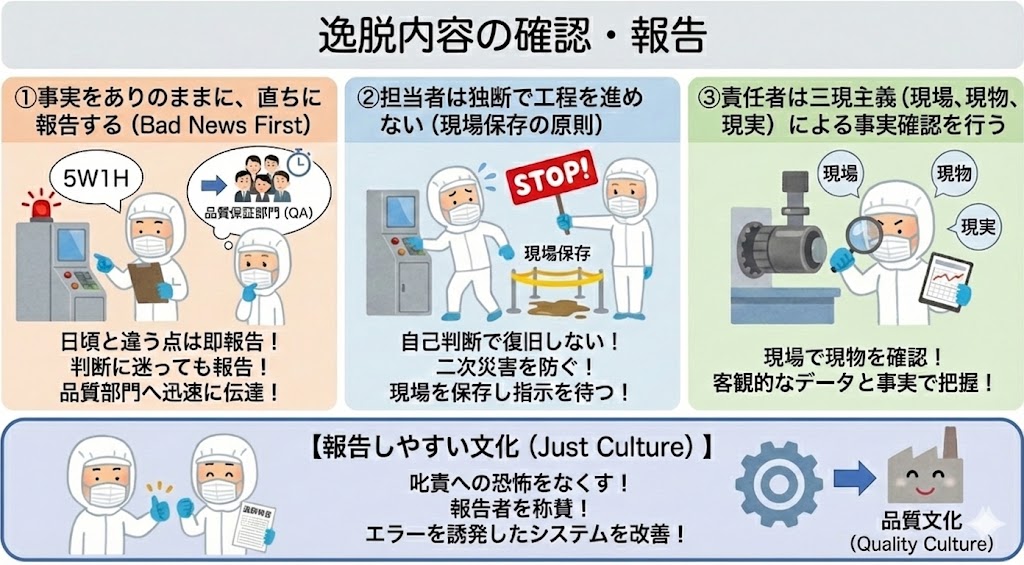

�@��E������������A���A�ǂ��ŁA�N���A�����A�ǂ̂悤�Ɂi5W1H�j�܂��A���e�𑬂₩�ɐӔC�ҁi��i�j�֕���B

�@��E�ɂ�����d�v�ȃ|�C���g��3������B

�@

�@�@����������̂܂܂ɁA�����ɕ���iBad News First�j

�@�����ƈقȂ�_������A�����̏�i�ɋU��Ȃ��A�����ɕ��邱�Ƃ��ŏd�v�ł���B

�@�u��E���ǂ������f���ɂ����v���ۂł����Ă��A�����Ɏ��Ȕ��f�ŏ�������ƁA����A�d��ȕi�����i�B���Ȃǁj�ւƔ��W���郊�X�N������B

�@����̐ӔC�҂́A��Ǝ҂���̕�^���Ɏ~�߁A���g�Ŕ��f�ł��Ȃ��ꍇ�́A����ɏ�ʎ҂֕���B

�@�����āA�d�v�Ȏ��ۂ��i���ۏؕ���iQA�j�ɐv�����R��Ȃ��`�B�����d�g�����s���ł���B���͑N�x�����ł���A�o�ה���̒��O�ɂȂ��ĕi������ɓ`���悤�ł͎�x��ł���B

�@

�@

�@�A�S���҂͓ƒf�ōH����i�߂Ȃ��i����ۑ��̌����j

�@�g���u������������ƁA��Ǝ҂͏ł肩�玩�Ȕ��f�ŕ������}������A���U�����肵�����ł���B

�@�������A�Q�ĂĖ{���̎菇�ƈقȂ铮����s���A�V���Ȉ�E�i�ЊQ�j���������ꂪ����B�܂��A����̏��ς���Ă��܂��ƁA��̌�������������ɂȂ�B

�@���S��̖�肪����ꍇ��A��Q�g��i�R����Г��j��h���ꍇ�������A�����ۑ����w����҂��Ƃ��S���ł���B

�@

�@

�@�B�ӔC�҂͎O����`�i����A�����A�����j�ɂ�鎖���m�F���s��

�@�����ӔC�҂́A�K������ɕ����A�������m�F���A�����I�ɉ����N��������c������B

�@����̋�_�ł͂Ȃ��A�q�ϓI�ȃf�[�^�⎖���Ɋ�Â��Ē�ʓI�Ɏ��ۂ�c�����邱�Ƃ��A���������f�ւ̑����ƂȂ�B

�@

�y���₷�������iJust Culture�j�z

��E���x���ő�̗v���́u���ӂւ̋��|�v�ł���B�v���t�F�b�V���i���Ȍ���ł́A�G���[�������Ǝ҂�ӂ߂�̂ł͂Ȃ��A�u�G���[��U�������V�X�e���v�ɖڂ�������B�҂��̎^���A�v���ȕ��]�������u�i�������iQuality Culture�j�v���������邱�Ƃ��A�Ǘ��҂ɂƂ��čł��d�v�ȐӖ��ł���B

��E�̃��x�������i���X�N�]���j

�@��E�́A���i�i���ւ̉e���x��X�N�̑傫���ɉ����āA��ʓI�Ɉȉ��̂悤�Ƀ����N���������B

�ECritical�i�d��Ȉ�E�j�F���i�̕i���A���S���ɒ��ډe�����A���N��Q�̃��X�N��������́B

�EMajor�i�����x�̈�E�j�F�i���ւ̉e�����ے�ł��Ȃ��A���邢�͐����Ǘ���̏d�v�ȕs���B

�EMinor�i�y���Ȉ�E�j�F���i�i���ւ̒��ړI�ȉe���͂Ȃ����́B

�@���炩���ߒ�߂����X�N�]����Ɋ�Â��A����������E�����x����������B

�@���Ɂu�d��v��u�����x�v�̏ꍇ�́A�����̔��ƎҁiGQP�j�ւ̑��₩�ȘA�����K�v�ƂȂ邽�߁A�A���t���[���菇�����Ă������Ƃ��d�v�ł���B

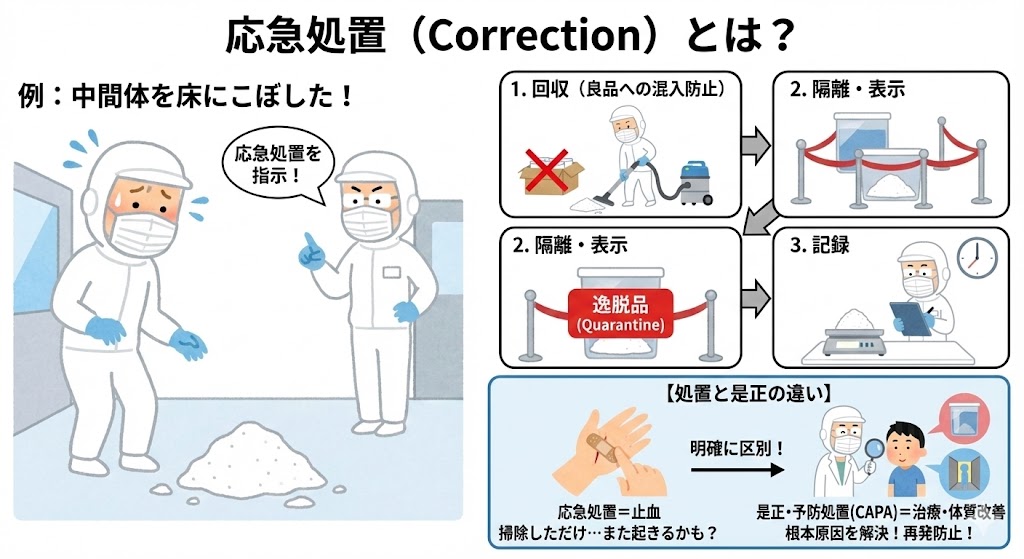

���}���u�iCorrection�j

�@��E�Ǘ��̐ӔC�҂͏c����A�����ɍs���ׂ��u���}���u�v���w������B

�@�����ōs�����}���u�iGMP�p��ł́u�C���FCorrection�v�Ƃ��Ă��j�Ƃ́A���ݔ������Ă���s�K���ȏ���菜�����߂̑[�u�ł���A�Ĕ��h�~��i�������u�FCorrective Action�j�Ƃ͖��m�ɋ�ʂ����B

�@�Ⴆ�A�u�����H���Œ��ԑ̂����ɂ��ڂ����v�ꍇ�̉��}���u�́A�ȉ��̒ʂ�ł���B

�@�E���ڂꂽ���ԑ̂̉���i�Ǖi�ւ̍����h�~�j

�@�E���Y�i�̊u���iQuarantine�j����сu��E�i�v�\��

�@�E���ڂꂽ�d�ʓ��̋L�^

�y���u�Ɛ����̈Ⴂ�z

�u���ڂꂽ����|�������i���}���u�j�v�����ŏI��点��ƁA�܂������~�X���N����B�u�Ȃ����ڂꂽ�̂��H�i�e�킪����₷���H ��ƃX�y�[�X�������H�j�v��˂��~�߁A�e���ύX������菇�����������肷��̂��u�������u�Ɨ\�h���u�iCAPA�j�v�ł���B���}���u�́u�~���v�A�������u�́u���ÁE�̎����P�v�ƐS���邱�ƁB

���y�[�W�ł́A���}���u��́u��E�̌��������ECAPA�̎��{�v�ɂ��ďڂ����������B