�ЊQ��

�@�ݔ��͂�������ɉғ�����Ƃ͌���Ȃ��B���̂��߁A��펞�ւ̑Ή��ɂ��\���z�����邱�Ƃ��K�v�ł���B

�@�l�דI�~�X�ɂ��ُ��A�Z���Ԃ̒�d�����Ď��R�ЊQ�́A��ɋN���蓾�郊�X�N�ł���B�����A�����̃��X�N�ɑ��ݔ����Ǝ�Ȃ�A���т��ѐ�������~����Ƃ����g���u���Ɍ�������B

�@���Y�����͈��肹���A�K�v�Ȉ��i�����҂���ɓ͂����Ȃ����Ԃɂ��Ȃ���B���S���́A�ݔ��\�z�ɋ��߂���d�v�ȉۑ�ł���B

�@2011�N3���̓����{��k�Ђł́A�z��O�Ƃ������Q�������炳��A����ꂪ���߂Đݔ��̌��S�����l����@��ɂ��Ȃ����B

�@���̐k�Ђ́A���ڔ�Q�����邱�ƂȂ���A�v���d�A�f���A���i�E���@�ރT�v���C�`�F�[�����f�̌��ʁA�����ԎY�Ƃ��͂��߂Ƃ��āA�S���K�͂Ŋ�Ƃ����ƒ�~�A���Y�ɒǂ����܂�A4���̍z�H�Ɛ��Y�w���͑O����15%���_�E�����A����̓��[�}���V���b�N���̓��{�o�ςɑ���e�����͂邩�ɏ�����̂������B

�@����30�N�Ԃ̔����m����87%�Ɨ\������Ă��铌�C�n�k�A����C�n�k�A��C�n�k�݂̂Ȃ炸�A��Ƃɂ͂�����ЊQ�̔�����z�肵�A�]�ƈ���n��̈��S����邽�߂̖h�Б�ɉ����āA�ݔ��̔�ЁA�Љ�C���t���̐ؒf�ɂ��Ɩ���~�̃_���[�W���ŏ����Ƃ��A�����Ɏ��Ƃ��p�����邩�̃V�i���I�ƂȂ����ƌp���v��iBCP�FBusiness Continuity Planning�j�𑁋}�ɍ��肷�邱�Ƃ����҂����B

�@���i�����ݔ��Ɋւ��G���W�j�A�́A�ЊQ�ɑ��郊�X�N�}�l�W�����g�i�ЊQ�\�h�j�̊ϓ_��ݔ��\�z�Ɏ�����ABCP�����肵���s��������̈ꕔ��S���K�v������B

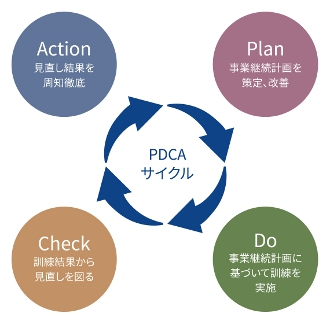

�@���X�N�}�l�W�����g�Ƃ́A���X�N�̍ŏ�����ړI�Ƃ��A���X�N�̓���A�������͂ƕ]���A�����āi����A�ጸ�A�ړ]�A�ۗL�j�A����s�A���ʂ̃��r���[����уt�B�[�h�o�b�N���s���A��A��PDCA���܂킷�v���Z�X�ł���B

�@�ȉ��ɍЊQ�̃��X�N�}�l�W�����g�ɑ���A�v���[�`�������B

�@�i�P�j�ЊQ�Ή��̋@�\�W�J

�@�ݔ��\�z�̖ړI��ݒ肵�A���̒B���ɕK�v�ȋ@�\���g�b�v�_�E���œW�J���A���̋@�\���ЊQ���ɂ��ۏ��邽�߂ɁA���X�N����A�y���̂��߂̕K�v���������X�g�A�b�v���A�v�R���Z�v�g�����肷�邱�Ƃ��ݔ��\�z�̏o���_�ƂȂ�B

�@�i�Q�j���X�N���͂̎�@

�@ISO9000�ł́A�v�̉ߒ��Őv���r���[�����{���邱�Ƃ��K�肳��Ă��邪�A�v���r���[�ɂ����ẮA�ЊQ�ɑ���V�X�e���̐Ǝコ�ɂ��Ă����́A���i���S�]���j�����A���̑�荞�ނ��ƂŐv�̐M���������߂Ă������Ƃ��K�v�ł���B

�@��\�I�ȕ��͕��@�͈ȉ��̒ʂ�ł���B

�@�@FTA�iFault Tree Analysis�F�t�H���g�c���[��́j

�@�AETA�iEven�� Tree Analysis�F�C�x���g�c���[��́j

�@�BFMEA�iFailure Mode Effect Analysis�F�̏Ⴢ�[�h�e����́j

�@�CHAZOP�iHazard and Operability Studies�j

�@�n�[�h�ݔ��̐��݃��X�N�̓���ɂ́AFMEA�AHAZOP���K���A�ЊQ�`�d�ɂ��ŏI�ЊQ�����Ɏ���V�i���I�̉�͂ɂ́AETA�AFTA���K���Ă���B

�@�i�R�j���X�N�}�l�W�����g�̐��s�̐�

�@������̎�@��K�p����ɂ��Ă��A�v�A���݁A�^�]���̌o�����L�x�ł���A�ߋ��̃g���u���i���s����j���n�m���Ă���SME�iSubject Matter Expert�j���W����e���삩�珵�W���A���X�N�}�l�W�����g���s�̐��ɑg�ݓ���邱�Ƃ��]�܂����B���̌��ʂƂ��āA�ЊQ��ɑ���g�D���f�I�v���b�g�t�H�[�����\�z�ł��邱�Ƃ����҂ł���B