清浄度と差圧

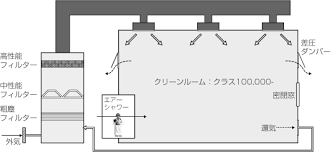

空気中の塵埃や微粒子、必要に応じて温湿度や気流等が制御できる閉ざされた空間をクリーンルームという。

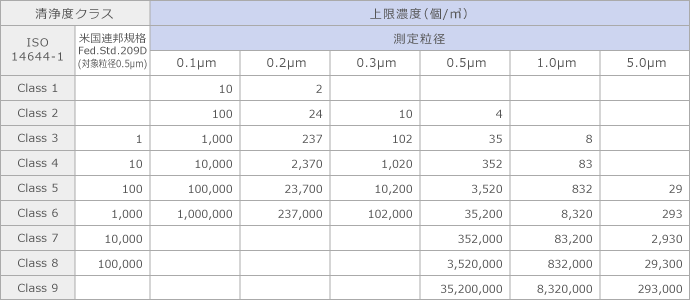

クリーンルームの性能は、一定体積中における基準の大きさの微粒子数をもとに規定された清浄度で示される。ISO規格では1立方メートル当たりに含まれる対象粒径の微粒子数によって清浄度クラスを設定し、一般的なクリーンルームの規格として広く使用されている。

【空気清浄度クラスによる測定粒径と上限濃度】

半導体や精密機器の製造で利用されるものは、インダストリアル(産業用)クリーンルームと呼ばれることに対し、医薬品や食品の製造で利用されるクリーンルームは、バイオロジカルクリーンルームと呼ばれる。

【業種や作業内容による清浄度クラスの目安】

医薬品は、工程の内容に応じた適切な清浄度の環境で製造する必要がある。

例えば、充填工程など製品が環境中に暴露するような工程は、より清浄な環境下で行うことで不純物が混入するリスクを低減できる。

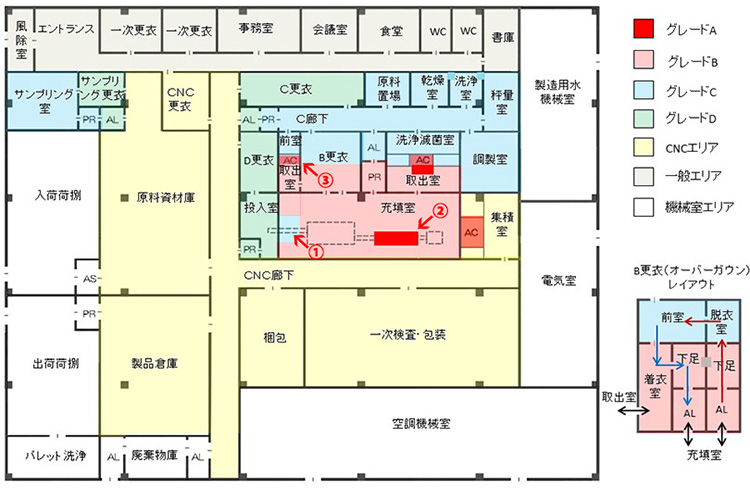

そこで、医薬品製造所を構築する際は、まず製造所全体について製造工程を考慮しながらゾーニング(区分け)し、各ゾーンに対応した環境(清浄度と温湿度)を達成できるような空調設備を設計する。

【ゾーニング区分の一例】

グレードが上がる程、清浄度レベルが高くなっている。

なお、高い清浄度を達成するためには、清浄度の高いエリアを低いエリアが囲むようにレイアウトすることも重要である。

外部から塵埃を「持ち込まない」ため、クリーンルームは周囲に対して陽圧になるよう管理されている。

低い清浄度エリアから高い清浄度エリアへ空気が流入すると、塵埃を持ち込むことになる。

そこで、より高い清浄度レベルが高い部屋の圧力をより高く設定し、空間差圧をつけて一定の気流を確保し空気の逆流を防いでいる。

無菌操作法指針では扉を閉めた状態で10〜15Paの差圧を設けることが推奨されている。

さらに清浄度が異なるエリアが隣接する箇所には、インターロックされた扉をもつエアロックと呼ばれる小部屋が設置され、気流が維持されている。

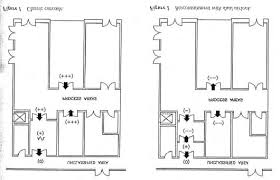

ただし、固形剤等の非無菌医薬品で多品種を扱うような製造所では、製造室の清浄さより交叉汚染の防止という観点から空間差圧を設定する場合がある。

下図【左:共通廊下の室圧を低く 右:共通廊下の室圧を高く】

各製造室の室圧を高く設定すると共通廊下へ粉体が漏れ出て交叉汚染につながるおそれがある。

そこで共通廊下の室圧を高く、製造室の室圧を低く設定し、粉体を製造室内に閉じ込めるような気流を確保することが多い。

ハザード物質を扱う場合も、室内を陰圧にして漏洩を防止する(封じ込め)。ハザード物質を扱いつつ高い清浄度も確保したいケースもあるが、この場合、例えば、高い清浄度レベルのエリアと周囲環境の間に、両側から空気が流れ込む陰圧エリアを設けるといった対策がとられる。

なお、空間差圧の設定をあまり大きく取りすぎると結果的に外部との差圧が大きくなり、ドアの開閉が難しくなったり、速い気流で充填中のバイアルが倒瓶したりと、トラブルが発生するので注意が必要である。バランスが取れた設計を心がけなくてはならない。